- 品牌

- 上海蚬华精密模具有限公司

- 型号

- 齐全

随着全球化的深入发展,模具行业也呈现出国际化的趋势。越来越多的企业开始参与国际竞争和合作,推动模具技术的交流和传播。同时,国际市场对模具的需求也在不断增加,为模具行业提供了更广阔的发展空间。在自动化生产线上,模具发挥着至关重要的作用。它们与自动化设备和机器人紧密配合,实现了产品的高效、准确和稳定生产。模具的自动化应用不只提高了生产效率和产品质量还降低了劳动强度和人力成本。模具行业的发展离不开人才的培养和引进。高校和职业培训机构应加强与模具企业的合作与交流,共同培养具有创新意识和实践能力的高素质模具人才。同时,企业也应注重内部人才的培养和激励机制的建立以吸引和留住优异人才。模具的制作需要遵循公平竞争和诚信经营的原则。青岛冲孔模具非标定制

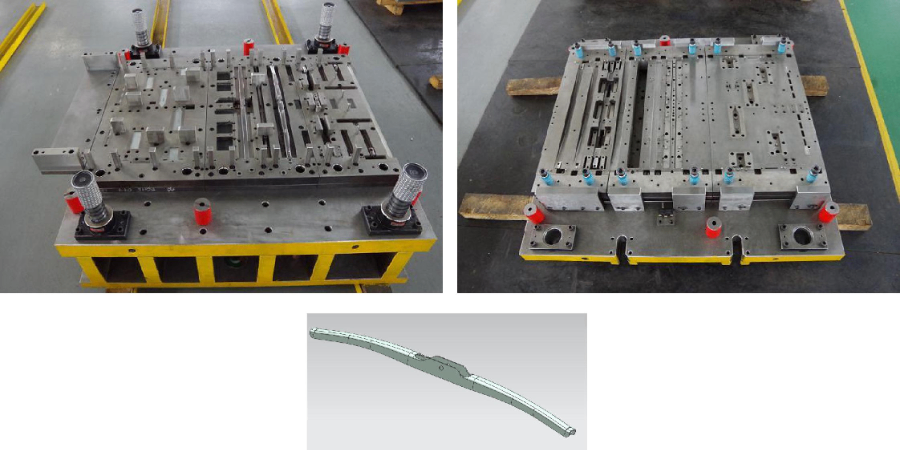

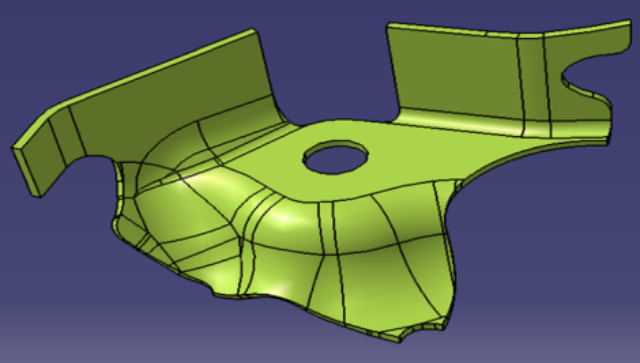

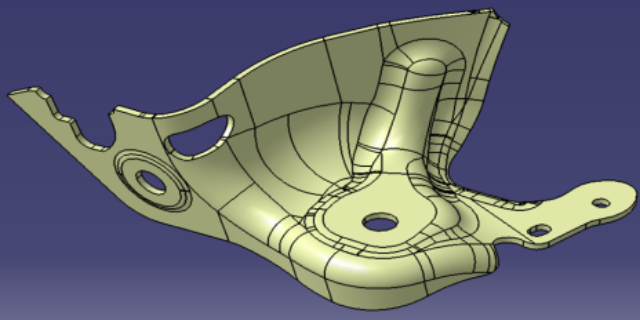

冲压模具的设计是一个复杂而精细的过程,通常包括产品分析、模具结构设计、材料选择、强度校核、加工工艺规划等多个环节。首先,需要根据产品图纸或样品进行细致的分析,确定模具的冲压方向、分模面位置、工艺孔设置等关键要素。然后,进行模具的结构设计,包括凸模、凹模的形状和尺寸设计,以及卸料板、导向装置等辅助部件的设计。在设计过程中,还需要考虑模具的强度、刚度、耐磨性等因素,以确保模具的使用寿命和加工精度。冲压模具的材料选择对模具的性能和使用寿命具有重要影响。通常,模具的工作部分(如凸模、凹模)需要选用高硬度、高耐磨性的材料,如硬质合金、高速钢或某些特殊的模具钢。这些材料能够抵抗冲压过程中的磨损和变形,确保模具的精度和稳定性。而模具的基体部分则可以选择强度较高、韧性较好的材料,如铸钢或锻钢,以承受压力机的冲击力和模具自身的重量。广东快速模具哪家好模具的改进通常基于客户反馈和技术进步。

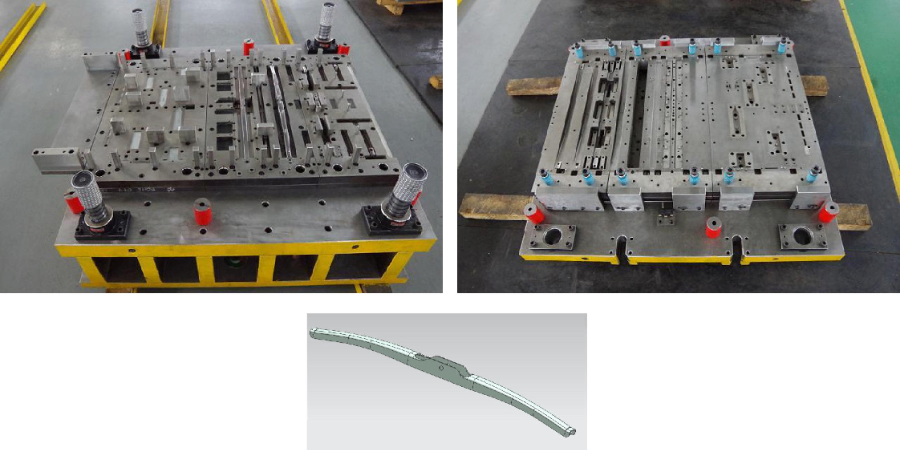

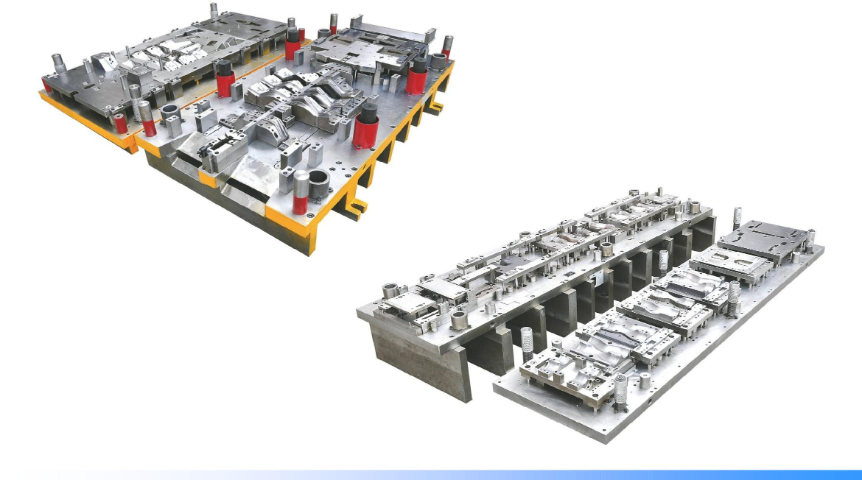

冲压模具的制造工艺涉及多个步骤,包括模具加工、热处理、装配和调试等。在模具加工阶段,需要使用高精度的机床和工具,如数控铣床、电火花加工机等,对模具的各个部件进行准确加工。热处理则是为了提高模具的硬度和耐磨性,常用的热处理方法包括淬火、回火等。装配和调试阶段则是将加工好的模具部件组装在一起,并进行必要的调整和优化,以确保模具能够正常工作。冲压模具根据工作性质、模具构造和模具材料等方面进行分类。按工作性质可分为冲裁模、弯曲模、拉伸模等;按模具构造可分为单工序模、复合模、级进模等;按模具材料可分为金属材料模具、非金属材料模具和复合材料模具等。不同类型的模具具有不同的特点和适用范围,能够满足不同产品的加工需求。

冲压模具的工作原理基于材料的塑性变形。在冲压过程中,模具的凸模和凹模对材料施加压力,使其产生塑性流动,从而改变其形状和尺寸。通过准确设计的模具形状和尺寸,可以控制材料的变形过程,确保之后产品的精度和质量。冲压模具的设计是一个复杂而精细的过程,包括产品分析、模具结构设计、材料选择、加工工艺规划等多个环节。设计师首先需要了解产品的形状、尺寸、材料性能等要求,然后根据这些要求设计模具的结构和尺寸。在设计过程中,还需要考虑模具的制造难度、使用寿命、维护成本等因素。模具的冷却系统对产品质量有很大影响。

冲压模具的维护与保养对于保持模具性能、延长使用寿命具有重要意义。定期对模具进行清洗、检查、修复和更换磨损件等维护工作,可以确保模具始终处于良好的工作状态。在维护过程中,需要注意使用合适的工具和材料,避免对模具造成二次损伤。同时,还需要建立完善的模具档案和维护记录,以便跟踪模具的使用情况和维护历史。随着自动化和智能化技术的发展,冲压模具也向着自动化和智能化的方向迈进。通过引入机器人、自动化生产线等先进设备和技术手段,可以实现冲压过程的自动化和智能化控制。这不只可以提高生产效率和产品质量,还可以降低劳动强度和生产成本。同时,智能化技术还可以对模具进行远程监控和故障诊断,进一步提高模具的可靠性和稳定性。模具的维护和保养需要定期检查和更换零件。青岛模具怎么选

模具的重量和尺寸对于运输有重要影响。青岛冲孔模具非标定制

随着科技的不断发展,冲压模具行业正朝着自动化和智能化的方向迈进。自动化冲压生产线可以实现模具的快速更换和零件的自动上下料,提高生产效率和降低人工成本;智能化冲压系统则可以通过传感器、控制器和计算机等设备的集成应用,实现冲压过程的实时监测、数据分析和智能决策,进一步提高生产效率和产品质量。冲压模具是金属加工领域中的关键工具,主要用于将金属板材通过压力作用形成所需的形状和尺寸。它们通常由凸模(也称为冲头)和凹模(也称为凹模座)两部分组成,通过准确的设计和制造,能够在单次或多次冲压过程中,高效、准确地完成金属板材的切割、弯曲、拉伸、冲孔等加工操作。冲压模具的精度和耐用性直接影响到产品的质量和生产效率。青岛冲孔模具非标定制

精密模具的制造技术是模具行业的重要组成部分。为了满足高精度、高复杂度产品的生产需求,精密模具的制造技术不断得到创新和发展。这些技术包括高精度加工设备的应用(如五轴联动数控机床)、先进的测量与检测技术(如激光扫描测量)、以及高效的加工工艺和流程优化等。通过这些技术的应用和创新,可以明显提高模具的加工精度和效率。热处理与表面处理是改善模具性能的重要手段之一。通过热处理可以调整模具材料的组织结构和性能参数(如硬度、韧性等),从而提高模具的耐磨性、抗疲劳性和使用寿命;而表面处理则可以在模具表面形成一层保护膜或改变其表面形貌(如喷砂、电镀等),以提高模具的耐腐蚀性、耐磨性和外观质量。模具的个性化定制可以...

- 杭州吸塑模具源头厂家 2024-11-24

- 安徽塑料模具价格 2024-11-23

- 山东pe模具在线询价 2024-11-23

- 河南冲孔模具制造 2024-11-23

- 成都u型槽模具报价 2024-11-22

- 上海注塑模具在线询价 2024-11-22

- 辽宁塑料模具市场报价 2024-11-21

- 杭州u型槽模具哪家好 2024-11-21

- 江苏锻造模具市场报价 2024-11-21

- 山东吹塑模具生产商 2024-11-20

- 河南塑料模具交期准时 2024-11-19

- 广东塑料模具供应商 2024-11-19

- 广东塑料模具生产商 2024-11-19

- 广州压铸模具厂家供应 2024-11-19

- 塑胶模具批发 2024-11-18

- 上海u型槽模具厂家供应 2024-11-18

- 上海小型金属零件制造供货商 11-23

- 深圳精密金属零件制造加工 11-23

- 山东pe模具在线询价 11-23

- 湖州cnc金属零件制造在线询价 11-23

- 河南冲孔模具制造 11-23

- 安徽非标金属零件制造技术 11-23

- 成都u型槽模具报价 11-22

- 浙江金属零件制造促销价 11-22

- 淮安金属零件制造厂家供应 11-22

- 北京金属异形件制造 11-22