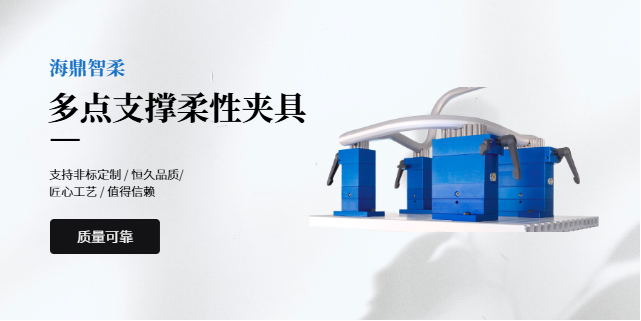

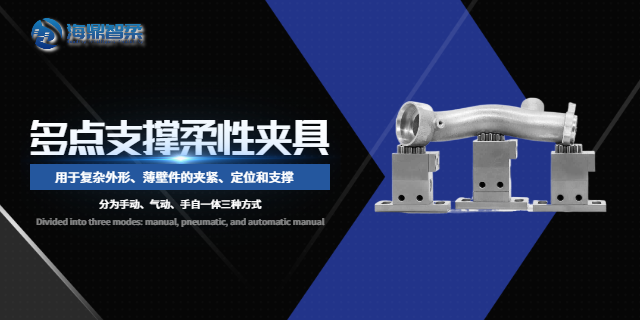

- 品牌

- 海鼎智柔

- 型号

- 支持定制

- 类型

- 工装夹具,装配夹具,组合夹具,焊接夹具

- 材质

- 不锈钢,碳钢,铝合金,材质支持定制

- 加紧动力源

- 手动夹具,气动夹具,手自一体夹具

- 是否标准件

- 是

- 适用机床

- 磨床,钻床,铣床,车床,锯床,加工中心

- 样品或现货

- 现货

- 是否进口

- 否

- 是否库存

- 库存

- 厂家

- 海鼎智柔

在汽车外饰件加工领域,多点支撑柔性夹具是实现品质比较高的制造中心要素。以汽车保险杠为例,其造型复杂多变,为契合整车流畅的线条设计,往往拥有独特的曲面造型,且材质多为塑料或新型复合材料。多点支撑柔性夹具通过多个可智能调控的支撑点,依据保险杠的三维模型,在注塑成型后的加工工序,如切割、打磨与喷漆前处理时,巧妙布局支撑力量。这些支撑点能实时感知保险杠的形状变化,动态调整支撑高度与力度,确保工件稳固不晃动,避免因装夹不当产生变形或刮痕。特别是在对保险杠边缘进行精细切割,使其与车身完美贴合的过程中,多点支撑柔性夹具凭借正确的定位能力,将切割精度控制在毫米级,保障了汽车外观的整体性与美观度,大幅提升整车的市场竞争力。 多点支撑夹具,助力企业实现智能制造转型!沈阳汽车使用多点支撑柔性夹具使用方法

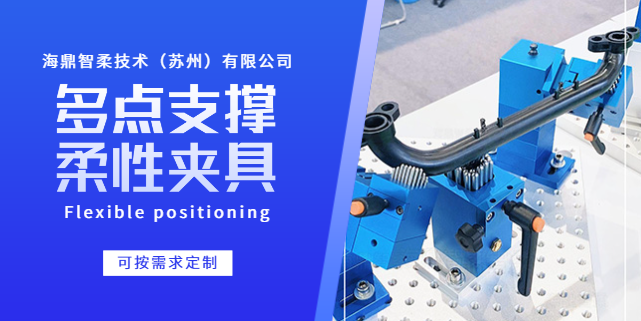

汽车制造产业不断追求高性能与个性化,异型工件加工需求日益增长,多点支撑柔性夹具大放异彩。如高性能跑车的发动机进气歧管,造型复杂独特,内部通道呈异型弯曲,且需高精度的镗削与打磨。多点支撑柔性夹具的自适应支撑系统在此派上用场,它能够根据进气歧管的几何形状和加工工艺要求,迅速重新编程配置支撑点布局。在加工过程中,支撑点依据歧管实时的形状变化和受力需求,智能优化支撑力量,正确定位各个部位,利用柔性缓冲为通道的曲率变化提供适宜支撑,有效减少加工振动,使加工出的进气歧管内壁光滑,气流顺畅,明显提升发动机性能,推动汽车工业向定制化发展。 天津碳钢多点支撑柔性夹具欢迎选购多点支撑柔性夹具,提升生产效率,降低运营成本!

医疗设备的非标自动化生产对零部件加工精度有着严苛要求,多点支撑柔性夹具在此大放异彩。比如定制化的手术机器人手臂部件,其材质通常为强度比较到且生物相容性佳的钛合金,形状细长且具有复杂的弯曲弧度,内部还包含精细的传动结构。多点支撑柔性夹具利用特殊的柔性缓冲材料作为支撑接触点,结合高精度的传感器反馈系统,针对手臂部件的特性精心布局支撑点。在铣削、磨削等加工环节,支撑点根据部件实时的形状变化和受力情况,智能调整支撑力,防止因刚性接触导致部件表面划伤或结构变形,确保手术机器人手臂动作正确流畅,为医生提供更可靠的手术辅助,推动医疗技术向正确微创方向迈进。

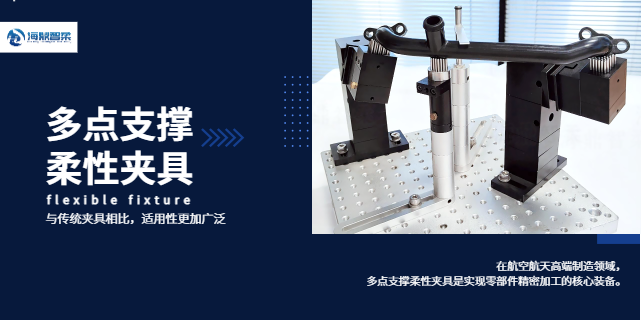

航空航天产品组装更是对多点支撑柔性夹具高度依赖。以卫星组装为例,卫星结构复杂,包含各种电子设备、太阳能帆板、推进系统等众多模块,且需在严苛的洁净环境下完成。多点支撑柔性夹具凭借可重复编程特性,依据卫星不同组件的特殊要求,快速配置支撑点布局。在电子设备舱装配时,为精密电路板及芯片提供稳定支撑,防止静电损伤;安装太阳能帆板时,根据帆板的大型柔性结构,调整支撑策略,保障展开顺畅;推进系统组装时,确保燃料管路连接精细,避免泄漏风险。全程保障卫星组装的高精度、高可靠性,助力我国航天事业逐梦星河,向着更高目标奋勇前进。 灵活适应复杂工件,多点支撑夹具让生产更高效!

医疗器械非标自动化生产关乎生命健康,对零部件精度与稳定性要求近乎严苛,多点支撑柔性夹具肩负重任。以定制化的人工心脏瓣膜制造为例,瓣膜需模拟人体心脏瓣膜的生理结构与运动特性,形状复杂且材料为生物相容性较好的特殊医用聚合物。多点支撑柔性夹具利用特殊的生物相容性柔性支撑材料,结合高精度的定位系统,在注塑成型后的精密磨削、抛光等工序中,为瓣膜精心布局支撑点。这些支撑点既能精细固定瓣膜,防止加工过程中的位移,又不会对敏感的生物材料造成任何损伤,确保瓣膜表面光滑、开闭灵活,为心脏病患者带来新的生机,助力医疗器械产业攻克更多疑难病症救治难题。 多点支撑夹具,携手共赢,共创智能制造新时代!天津碳钢多点支撑柔性夹具应用范围

多点支撑柔性夹具,为您的产品质量保驾护航!沈阳汽车使用多点支撑柔性夹具使用方法

在自动化生产线的精密零部件制造环节,多点支撑柔性夹具是确保高精度与高效率的中心装备。以3C产品生产为例,智能手机、平板电脑等内部的电路板焊点密集、芯片封装精度要求极高。多点支撑柔性夹具通过多个具备高精度压力感应与自适应调节能力的支撑点,依据电路板的复杂结构与电子元件布局,巧妙地构建起稳固支撑架构。在贴片、回流焊等关键工序中,这些支撑点能够实时动态调整高度与支撑力度,确保电路板在加工过程中不会因受力不均而发生翘曲变形,保障了电子元件焊接的比较准确。同时,配合自动化设备的高速运转,多点支撑柔性夹具能迅速完成装夹与换位,极大提高了生产效率,使得3C产品能够快速迭代,满足消费者对智能设备日益增长的技术需求。 沈阳汽车使用多点支撑柔性夹具使用方法

- 陕西动车使用多点支撑柔性夹具类型 2025-12-08

- 上海定制多点支撑柔性夹具配件 2025-12-08

- 湖北手自一体多点支撑柔性夹具厂家直销 2025-12-08

- 哈尔滨气动多点支撑柔性夹具使用方法 2025-12-07

- 哈尔滨碳钢多点支撑柔性夹具质量怎么样 2025-12-06

- 广州飞机蒙皮使用多点支撑柔性夹具厂家 2025-12-06

- 广州非标自动化多点支撑柔性夹具哪家强 2025-12-06

- 陕西机床使用多点支撑柔性夹具按需定制 2025-12-06