- 品牌

- 烽唐,烽唐|我要SMT

- 加工方式

- 来料加工,来样加工,代料代工加工,OEM加工,ODM加工,任何方式

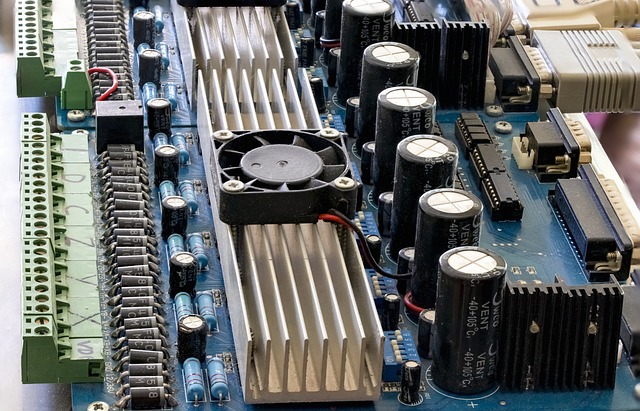

应急计划:预先制定供应链中断的应急预案,比如备选供应商名单和替代材料清单,以便在危机时刻迅速响应,减缓交期冲击。库存控制策略精益库存管理:借鉴JIT(JustinTime)原理,按需采购,避免库存积压,既能减少占用,又能降低因库存过剩带来的交期不确定风险。智能化仓储:引入物联网技术,实现库存的实时监控与预警,及时补给,确保生产线的连续性,保障交期的准确性。三、设备运维与技术培训设备运行与维护预防性维护:实施设备的定期检修与保养制度,提前发现并解决潜在故障,减少因意外停机造成的交期损失。故障快速响应:组建技术团队,配备必要备件,一旦发生设备故障,能够迅速介入,**生产,**小化交期影响。技术支持与技能培训技能升级:**员工参加定期的培训,提升操作熟练度,减少人为错误,间接提升设备使用效率,确保交期的稳定性。技术交流:搭建技术交流平台,鼓励**员工分享实践经验,相互学习,共同提高解决问题的能力,促进生产效率的稳步提升。四、人力资源管理人才调配与培训灵活调度:依据订单需求和生产节拍,动态调整人员配置,避免人力资源闲置或短缺,确保生产线**运行,交期得以保障。持续教育:注重员工的职业成长。PCBA加工中如何避免静电损伤?松江区品质优良的PCBA生产加工推荐

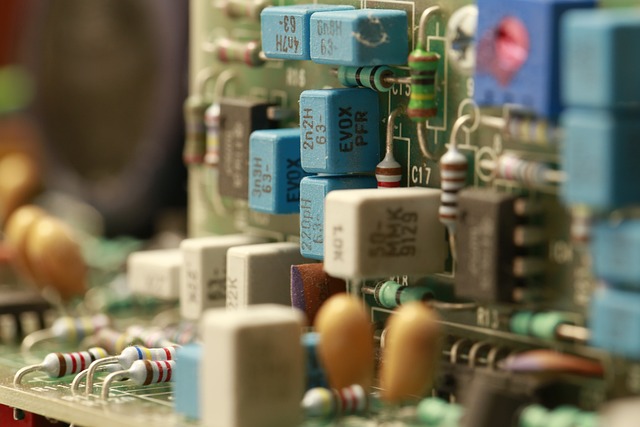

如何应对SMT加工中的材料不合格问题在SMT加工产业中,材料不合格的问题不容小觑,它不仅威胁着**终产品的功能稳定性和生产效率,还会引发生产线停顿,造成资源的极大浪费。为了解决这一棘手问题,确保生产活动的连贯性和产品质量,本文将深入探究材料不合格的根源,并提出一系列切实可行的对策。一、材料不合格的多重面相供应商责任链断裂原材瑕疵:供应商使用的初级材料质量不佳,或是其生产控制松弛,导致不合格材料流入市场。物流环节暗礁重重存储条件恶劣:高温、高湿或污染的存储环境破坏材料原有性能,降低其使用寿命和稳定性。运输风险累积:粗犷的搬运手法和不合宜的包装,加剧了材料受损的风险。检验验收的盲点标准执行松懈:材料到达仓库后,若检测标准过于宽松或验收程序流于表面,易使不合格品蒙混过关。生产操作的**静电危害:忽视ESD(ElectrostaticDischarge,静电放电)防护措施,导致敏感电子组件遭受损伤。二、化解材料不合格困境的战略部署锁定质量供应商,构建牢固伙伴关系严格准入门槛:对供应商进行背景调查和质量审核,只与信誉卓著者建立合作。持续监督机制:定期评估供应商业绩,确保其长期遵循高标准的质量控制流程。优化物流链。浦东新区如何挑选PCBA生产加工OEM代工高密度PCBA的加工难度真的不小!

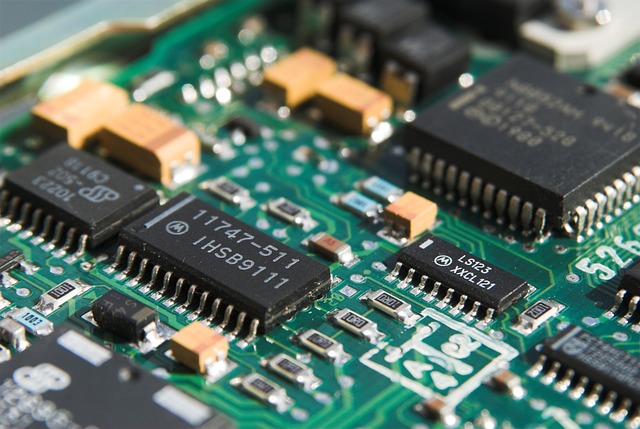

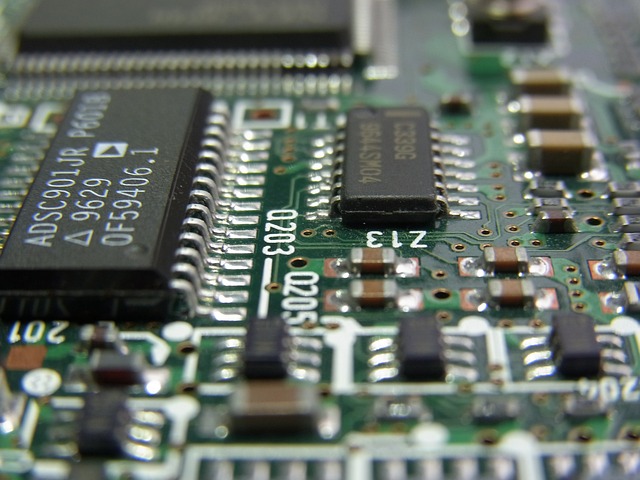

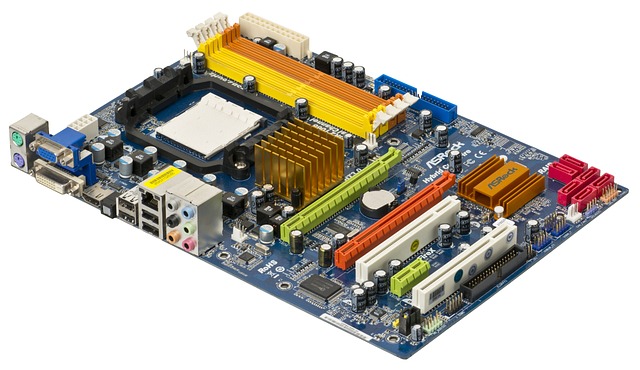

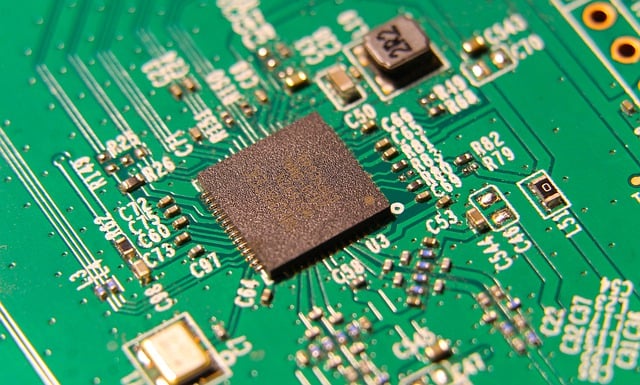

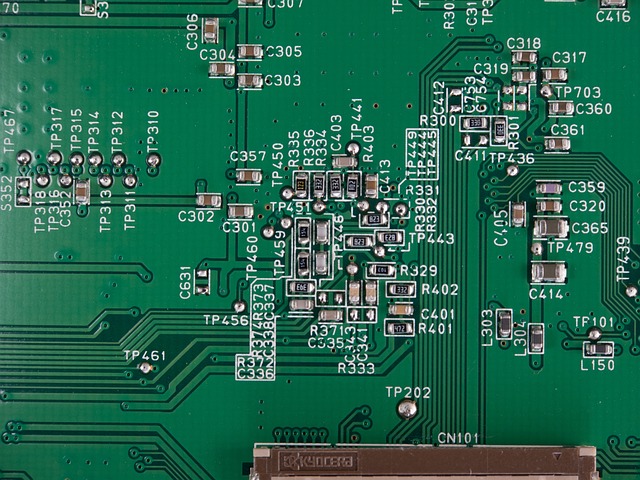

SMT加工中的设计原则:精细与效率并举在电子制造领域,SMT(SurfaceMountTechnology,表面贴装技术)加工如同精细绣花,其中设计原则成为确保工艺流畅与成品**的关键。本文将深度解析SMT加工中的设计原则、其**意义以及必须恪守的要素,旨在为读者勾勒出一条明晰的实践路径。一、设计原则的**价值:构建基石,确保品质设计原则在SMT加工中扮演着基石般的角色,其重要性体现在以下几方面:电路连贯性的确保通过严谨的设计原则,规避短路、断路等致命失误,确保电路系统的稳健运行与可靠性。布局优化与效能提升合理布局与走线规划,不仅美化电路板面貌,更***增强电路整体性能与抗干扰能力。生产效率与成本控制遵照设计原则作业,极大程度上削减加工过程中的差错与返工几率,从而提速生产,降本增效。二、SMT加工须谨遵的设计规则:细节决定成败间隔与距离:微观秩序,宏观稳定元器件间距:适当间隙,避免邻近元器件间的意外接触或焊接难题。线宽线距:依据信号特性和设计需求,精细设定,确保信号传输顺畅与阻抗可控。引脚与孔洞:精细对接,稳固支撑引脚规则:精确匹配元器件引脚与电路板焊盘,杜绝错位现象,保障电气连接的可靠性。孔洞设计:依据加工条件与设计意图。

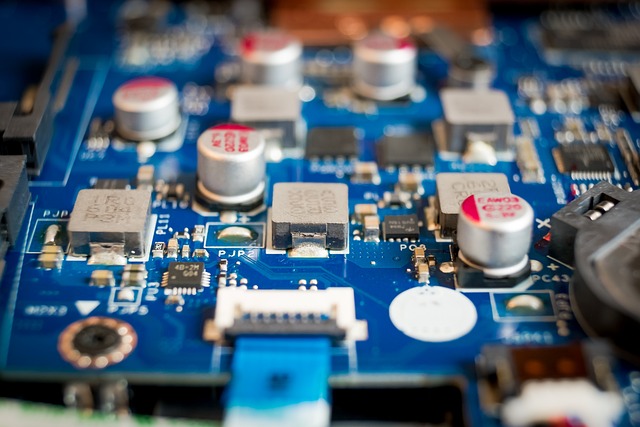

设备管理:定期维护与升级,确保设备运行效率,减少故障停机时间。质量管理:追求完美标准化流程:建立统一的质量检测程序,确保每批产品的一致性。反馈闭环:收集客户反馈,持续改进,形成“发现问题—分析原因—解决问题”的良性循环。信息化管理:智慧赋能数据驱动:利用ERP、MES等信息系统,实现生产数据的实时监控与分析。决策智能:基于数据分析作出生产调整,减少主观臆断的风险。三、实践案例:理论与实践的桥梁计划优化实例动态调整:根据订单变化,实时调整生产计划,避免资源闲置或超负荷。模拟演练:通过计算机仿真模型,预测不同生产场景下的效果,选择**优方案。资源配置实例灵活调度:在旺季来临前,临时增加劳动力或租赁设备,应对生产高峰。技能培训:定期为员工提供培训,提升其操作熟练度与应急处理能力。质量管理实例零容忍政策:对于不符合标准的产品,坚决返工或报废,绝不让次品流入市场。持续改进:定期回顾生产过程,寻找质量控制的薄弱环节,实施针对性改进。四、挑战与应对:迎难而上,破浪前行市场不确定性灵敏响应:建立快速反应机制,对市场需求变动迅速做出调整。需求预测:利用大数据分析,提高对未来市场的预测准确性,减少盲目生产。小批量PCBA加工更适合采用快速打样服务。

能够有效引导人体静电至大地。防静电桌垫与地板垫检查:检查这些设备的导电性是否完好,是否有磨损或损坏,必要时更换。4.审查操作规范审查操作流程:确保所有的SMT操作流程都遵循了ESD防护的最佳实践,包括但不限于使用ESD安全包装、限制敏感零件的移动、以及在操作敏感组件前后释放人体静电。培训与意识提升:定期培训员工有关ESD的知识和防护措施,提高他们的意识和执行力。5.定期审计与改进内部审计:定期进行ESD防护系统的自我审计,查找并解决不符合项。第三方审计:偶尔邀请的第三方机构进行**的ESD防护审计,以获得客观的评估和改进建议。数据分析与反馈:收集并分析静电监控数据,识别趋势和潜在问题,及时作出调整。通过上述步骤,您可以系统地评估SMT生产线上的静电水平,确保其符合行业标准和公司政策的要求,从而有效地保护敏感电子元件免受ESD伤害,提升产品可靠性和生产效率。PCBA加工中常见的焊接缺陷有哪些?大规模的PCBA生产加工推荐榜

你了解PCBA生产加工里的贴片技术吗?松江区品质优良的PCBA生产加工推荐

确保材料安全送达定制化存储方案:根据材料特性设计专属存储环境,严格控制温度和湿度,防止化学反应或物理变形。运输管理:采用抗压、防水包装,结合物流公司服务,降低运输途中的破损率。夯实检测与验收制度,不留**严格标准设定:制定详尽的材料检测清单,涵盖物理、化学及功能性测试。**团队组建:聘请检验人员,配备精密检测仪器,确保每批材料均经严格筛查。强化生产环节的***质量把控前置入料检验:增设入厂检验环节,对材料进行初步筛查,避免不合格品进入生产线。静电防护升级:在生产区域实施静电防护策略,如佩戴静电手环,铺设导电地面,减少静电释放对材料的潜在损害。结语:精益求精,共铸材料管理新篇章综上所述,SMT加工中材料不合格问题的解决之道,在于从供应商甄选到物流管理,从检测验收到生产操作的***、立体化的质量管控。企业必须以严谨的态度审视各个环节,持续改进材料管理流程,才能有效提升材料合格率,保证生产活动的**开展。通过上述措施的实施,不仅能够显著提高SMT加工的整体质量水平,还能进一步优化成本控制,增强企业竞争力,为企业创造更多的经济和社会价值。在未来的道路上,持续的创新和改进将是材料管理永续发展的关键驱动力。松江区品质优良的PCBA生产加工推荐

- 浦东新区哪里有PCBA生产加工OEM代工 2026-01-28

- 上海品质优良的PCBA生产加工推荐榜 2026-01-27

- 浙江新型的PCBA生产加工贴片厂 2025-07-16

- 松江区综合的PCBA生产加工口碑好 2025-07-16

- 哪里有PCBA生产加工推荐 2025-07-16

- 湖北推荐的PCBA生产加工ODM加工 2025-07-16

- 哪里PCBA生产加工贴片厂 2025-07-16

- 湖北好的PCBA生产加工推荐 2025-07-16