- 品牌

- 杰川

- 型号

- KT-9016

- 类型

- 水基清洗剂,半水基清洗剂

- 用途类型

- 泡沫清洗剂,油污清洗剂,SMT回流焊炉清洗剂

- 规格容量

- 500

- pH值

- 10~10.5

- 保质期

- 12

- 厂家

- 东莞杰川

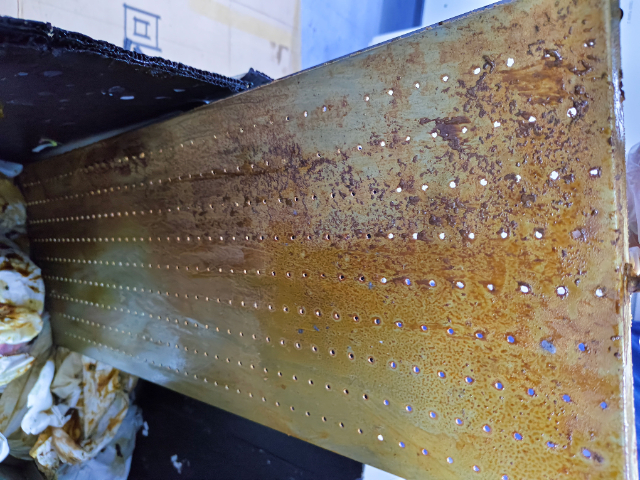

在SMT生产过程中,多次重复使用同一批次SMT炉膛清洗剂时,其清洗能力会呈现出特定的衰减规律。首先,清洗剂的有效成分会逐渐消耗。SMT炉膛清洗剂通常包含多种活性成分,如有机溶剂、表面活性剂等。在清洗过程中,有机溶剂不断溶解助焊剂残留和油污,自身会随着污垢被带出清洗体系;表面活性剂在乳化污垢的过程中,部分活性基团会与污垢结合,导致其活性降低。例如,初次使用时,清洗剂中有机溶剂浓度充足,能快速溶解污垢,但随着使用次数增加,有机溶剂浓度不断下降,清洗速度明显变慢。其次,杂质的积累是导致清洗能力衰减的重要因素。每次清洗后,SMT炉膛上的污垢,如金属碎屑、助焊剂残渣等会混入清洗剂中。这些杂质不仅占据了清洗剂的空间,还可能与清洗剂中的成分发生反应,改变清洗剂的化学组成。比如,金属碎屑可能催化清洗剂中某些成分的分解,使清洗剂提前失效。杂质的积累还会增加清洗剂的黏度,降低其流动性和渗透能力,进一步削弱清洗效果。再者,清洗剂的物理性质会发生变化。多次循环使用后,清洗剂的pH值、表面张力等物理参数会偏离初始值。pH值的改变可能影响清洗剂与污垢的化学反应,表面张力的变化则会降低其对污垢的润湿和分散能力。随着使用次数增多。 严格的质量检测体系,每批次产品都经过多道检测工序。北京环保炉膛清洗剂供应商家

在SMT生产中,顽固助焊剂残留是影响炉膛清洁度和设备性能的一大难题。通过优化清洗剂配方,能够明显提升其对顽固助焊剂的清洗能力。首先,合理选择溶剂是关键。针对顽固助焊剂,可添加一些特殊的有机溶剂,如N-甲基吡咯烷酮(NMP)。NMP具有极强的溶解能力,能够有效渗透到顽固助焊剂内部,打破其分子间的紧密结合,使其溶解在清洗剂中。将NMP与传统的醇类、酯类溶剂复配,能发挥协同作用,进一步增强对不同类型顽固助焊剂的溶解效果。表面活性剂的优化也至关重要。选择具有高乳化能力和低临界胶束浓度的表面活性剂,如氟碳表面活性剂。其独特的分子结构使其既能降低清洗剂的表面张力,增强对助焊剂的润湿能力,又能高效地将溶解后的助焊剂乳化分散在清洗液中,防止其重新附着在炉膛表面。同时,复配不同类型的表面活性剂,如阴离子型和非离子型表面活性剂搭配使用,能扩大对各种顽固助焊剂的适应性。此外,添加清洗促进剂可以加快化学反应速度。例如,有机酸类促进剂能够与助焊剂中的金属氧化物发生反应,将其转化为易溶于水或有机溶剂的物质,从而提高清洗效率。碱性促进剂则对酸性助焊剂有很好的促进清洗作用,通过中和反应加速助焊剂的去除。 佛山波峰焊炉膛清洗剂经销商创新研发的 SMT 炉膛清洗剂,解决行业清洁难题,效果出众。

在SMT生产过程中,SMT炉膛的使用频率直接影响着清洗剂的比较好更换周期,合理确定更换周期能保障清洗效果,降低成本。首先,使用频率与污垢积累速度紧密相关。若SMT炉膛使用频繁,意味着更多的助焊剂、油污等污染物会附着在炉膛表面。例如,每天多次使用的炉膛,相比每周使用几次的,其污垢积累速度明显更快。因此,对于高频率使用的炉膛,需要更频繁地检查清洗剂的清洁能力和污垢承载量。通过定期抽样检测清洗后的炉膛表面污染物残留量,当残留量超出可接受范围时,就应考虑更换清洗剂。其次,清洗剂自身的损耗也与使用频率有关。频繁使用会加速清洗剂中有效成分的消耗,降低其清洗性能。随着使用次数增加,清洗剂中的溶剂可能挥发,表面活性剂的活性也会下降。可以通过检测清洗剂的酸碱度、浓度等关键指标来判断其损耗程度。当这些指标偏离初始设定范围一定程度时,表明清洗剂需要更换。此外,还需结合清洗效果来确定更换周期。即使清洗剂的检测指标看似正常,但如果清洗后的炉膛无法满足生产要求,如出现焊接质量问题、产品表面有污渍残留等,也应及时更换清洗剂。通过综合考虑SMT炉膛的使用频率、清洗剂的损耗以及实际清洗效果,能够精细确定清洗剂的比较好更换周期。

在SMT炉膛清洗中,表面活性剂类型对清洗效果和残留情况起着关键作用。阴离子型表面活性剂,其分子结构中带有负电荷,在清洗时能有效降低清洗液的表面张力,使清洗剂更好地润湿炉膛表面。对于带有正电荷的污垢,如某些金属氧化物和部分助焊剂残留,阴离子型表面活性剂能通过静电吸引作用,增强对污垢的吸附和分散能力,从而高效地去除这些污垢。然而,它在清洗后可能会在炉膛表面残留一些阴离子,若残留过多,可能会与炉膛材质或后续工艺中的物质发生反应,影响炉膛性能。阳离子型表面活性剂则带有正电荷,对于带有负电荷的污垢具有良好的亲和性。在清洗油污时,它能吸附在油滴表面,改变油滴的表面性质,使其更易分散在清洗液中。不过,阳离子型表面活性剂在金属炉膛表面可能会发生吸附,导致一定程度的残留,若清洗不彻底,残留的阳离子可能会加速金属的腐蚀。非离子型表面活性剂在水中不电离,其亲水性由分子中的亲水基团提供。它具有良好的乳化、分散和增溶作用,能有效去除炉膛内的油污和各类有机污染物。而且,非离子型表面活性剂的残留相对较少,因为其在清洗后不易与炉膛表面发生化学反应,对后续生产工艺的影响较小。但在面对一些特殊污垢时。 革新性分子分解技术,SMT 炉膛清洗剂对顽固污渍瓦解力强,清洁更彻底。

在低温环境下,SMT炉膛清洗剂的清洗性能会受到多方面的明显影响。从物理性质角度来看,低温会使清洗剂的黏度增加。清洗剂中的溶剂分子在低温下运动减缓,分子间的相互作用力增强,导致清洗剂流动性变差。这使得清洗剂难以在炉膛表面均匀铺展,无法充分渗透到助焊剂残留、油污等污垢与炉膛的微小缝隙中,降低了对顽固污垢的剥离能力。比如,原本能快速流入缝隙溶解污垢的清洗剂,在低温时可能会在缝隙口积聚,无法有效发挥作用。低温还会影响清洗剂的表面张力。较高的表面张力会使清洗剂对污垢的润湿能力下降,难以在污垢表面形成良好的接触,不利于清洗剂中的有效成分与污垢发生反应。例如,对于一些轻薄的助焊剂残留,清洗剂可能无法充分覆盖,导致清洗不彻底。在化学反应方面,清洗剂去除污垢的过程往往涉及化学反应。低温环境下,分子动能降低,化学反应速率减缓。以碱性清洗剂与酸性助焊剂残留的中和反应为例,低温会使反应速度变慢,需要更长时间才能完成清洗过程,甚至可能导致清洗不完全。而且,低温可能使清洗剂中的某些成分活性降低,无法有效发挥其应有的清洗作用。综合来看,低温环境对SMT炉膛清洗剂的清洗性能有着诸多不利影响。 清洗成本低,综合成本比竞品低 20% 以上。惠州环保炉膛清洗剂供应

为大客户提供专属客服,一对一贴心服务。北京环保炉膛清洗剂供应商家

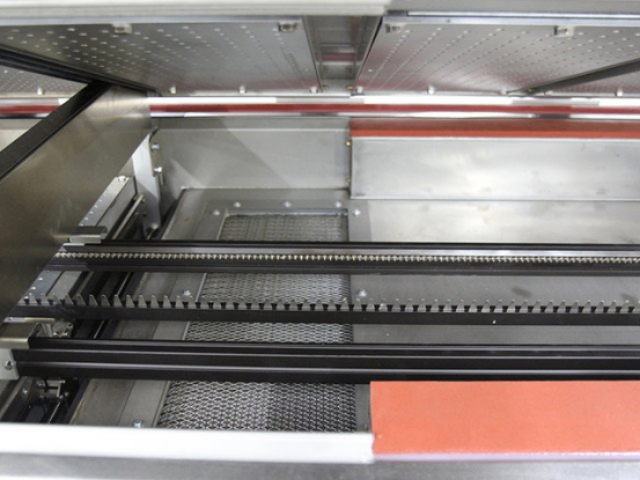

在SMT炉膛清洗领域,水基型和溶剂型清洗剂在清洁效果上存在明显差异。溶剂型SMT炉膛清洗剂的清洁能力较为强劲。其主要成分有机溶剂,如前面提到的醇类、酮类,对油污和有机污垢有很强的溶解性。面对炉膛内顽固的油脂和干结的助焊剂残留,溶剂型清洗剂能迅速渗透并溶解,快速将污垢转化为液态,从而高效去除,清洁效率较高。而水基型SMT炉膛清洗剂的清洁效果相对更为温和。它以水为主要载体,添加了表面活性剂等成分。对于一般的灰尘、轻度油污以及部分水溶性污垢,水基型清洗剂能通过表面活性剂的乳化、分散作用,将污垢从炉膛表面剥离并悬浮在水中,达到清洗目的。但对于那些顽固的、粘性较大的油污和有机污染物,水基型清洗剂的清洗效果可能就不如溶剂型。不过,水基型清洗剂在清洗后,只要彻底干燥,一般不会在炉膛表面留下难以挥发的残留物,这有助于保持炉膛的洁净状态。总体而言,溶剂型清洗剂在处理顽固污渍方面优势明显,清洁速度快;水基型清洗剂则更适合处理一般性污渍,且在环保和残留控制方面有一定优势。在实际应用中,需根据炉膛的污染程度和具体需求来选择合适的清洗剂,以达到比较好的清洁效果。 北京环保炉膛清洗剂供应商家

- 深圳供应炉膛清洗剂厂家批发价 2025-09-19

- 广东泡沫炉膛清洗剂供应商家 2025-09-19

- 江苏电子厂炉膛清洗剂工厂 2025-09-19

- 广州超声波炉膛清洗剂销售 2025-09-18

- 北京电子业炉膛清洗剂销售价格 2025-09-18

- 江苏电子业炉膛清洗剂有哪些种类 2025-09-18

- 江门低气味炉膛清洗剂经销商 2025-09-18

- 河南超声波炉膛清洗剂市场报价 2025-09-18

- 中山浓缩型水基炉膛清洗剂经销商 2025-09-18

- 重庆回流焊炉膛清洗剂工厂 2025-09-18

- 浙江供应炉膛清洗剂多少钱 2025-09-18

- 山东电子厂炉膛清洗剂常见问题 2025-09-18