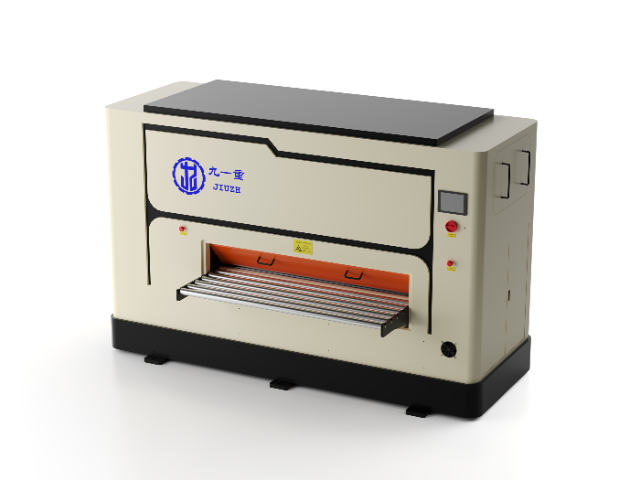

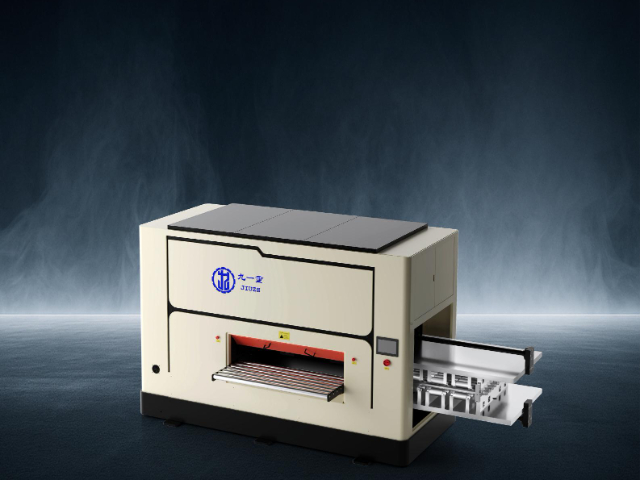

- 品牌

- 广东九重

- 型号

- (板厚0.3-10mm)(1-30mm)(6-80mm)

- 种类

- 矫平机、整平机、校平机

- 加工服务

- 深加工,定制样品

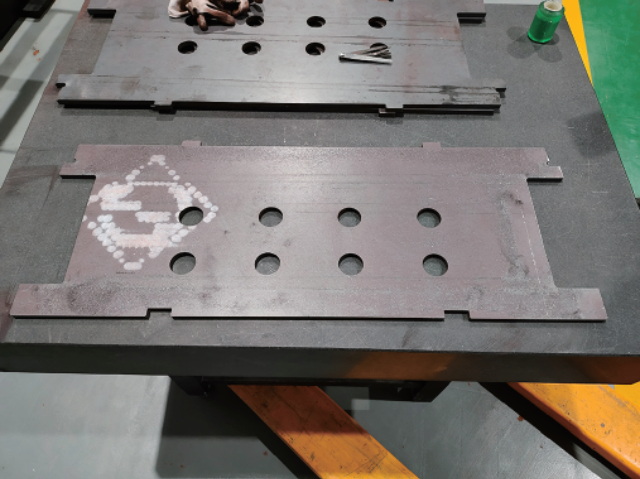

热凸度补偿与挠度补偿技术,如同两位忠诚的 “守护者”,时刻守护着矫平机的精度。在长时间连续作业过程中,工作辊会因摩擦生热而温度升高,进而导致膨胀变形,这可能会影响矫平精度。此时,内置的温度传感器就如同警觉的 “哨兵”,一旦感知到温度变化,会即刻将数据反馈给控制系统。辊形调节机构则迅速响应,自动微调辊缝,动态抵消热膨胀带来的影响,确保压力均匀分布。在某重型机械厂的生产线上,该设备连续 72 小时不停机作业,经过其矫平后的钢板,平面度始终保持在≤0.3mm/m²,这种始终如一的高精度表现,赢得了客户的高度赞誉,也充分证明了智能补偿技术的强大优势。健康管理系统预测维护,减少 70% 计划外停机,降低维护成本。江苏网板液压式高精密矫平机商家

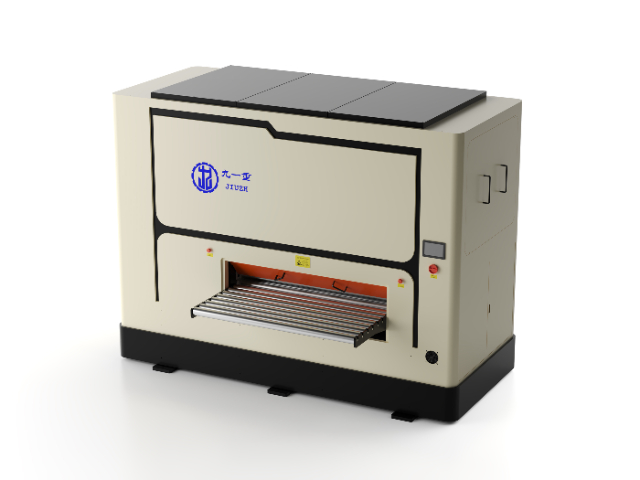

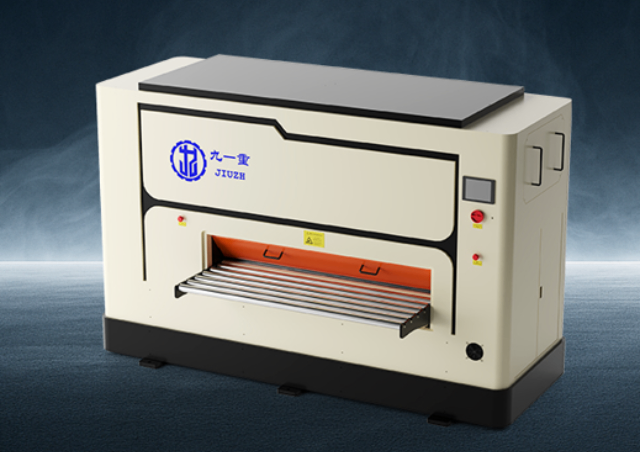

设备凭借 “压力 - 流量双闭环” 智能液压驱动系统与动态响应优化算法,实现了液压系统 15ms 的超快响应速度。搭配快速换辊结构,换辊时间缩短至 15 分钟以内,大幅减少设备调整时间。在家电制造企业处理 0.8mm 彩涂板时,每小时产能可达 1800㎡,较传统设备提升 40%;在新能源汽车电池箱体生产中,处理 3mm 铝板的效率提升 60%,明显缩短生产周期。此外,设备支持多批次、小批量生产模式切换,通过智能排产系统优化生产流程,满足市场多样化订单需求,有效提高企业生产灵活性与市场竞争力。湖南液压液压式高精密矫平机商家机床床身厚钢板矫平,增强刚性,提升机床整体加工精度。

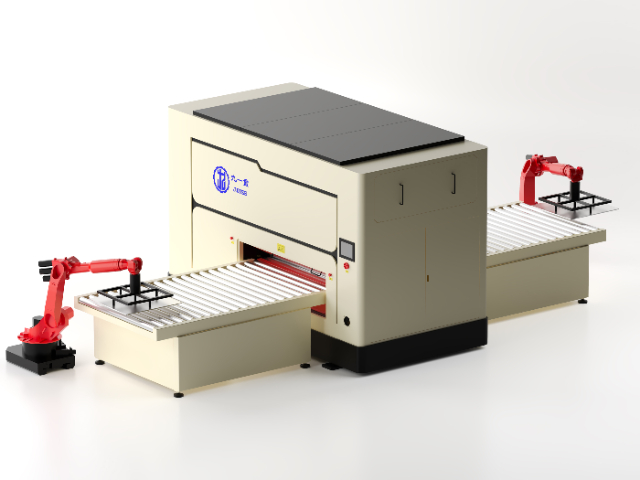

30 - 35m/min 的进料速度与快换辊箱设计,让这款矫平机在生产效率方面脱颖而出。与传统设备相比,其快换辊箱设计堪称一项重大突破,传统设备更换辊箱往往需要数小时,而该矫平机只需 90 秒 - 3 分钟,极大地减少了设备停机时间,提高了生产连续性。此外,设备支持无人化生产,企业可以利用夜间时段,提前设置好参数,设备便能自动运行,第二天早上就能收获大量平整的板材。这种高效的生产模式,使企业能够在相同时间内生产更多的产品,很大提升了企业的产能,帮助企业在激烈的市场竞争中抢占先机,赢得更多的市场份额和客户订单。

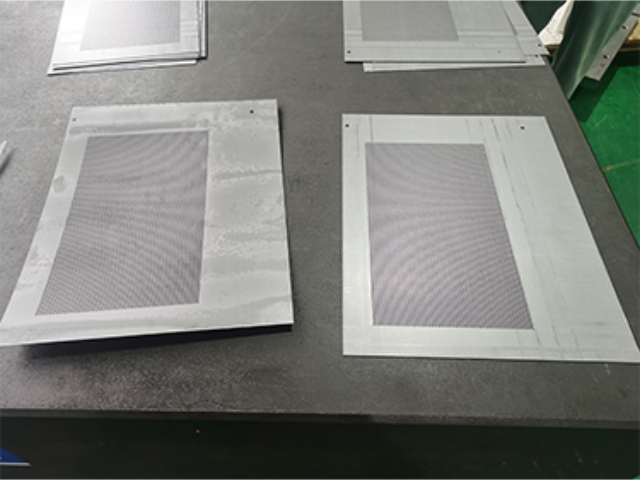

现代液压矫平机采用AI算法优化矫平参数,操作人员只需在HMI界面输入材料类型、厚度等数据,系统即可自动计算比较好压力曲线。针对厚度不均或边缘翘曲的板材,自适应控制算法动态调整不同区域的压力,避免矫平缺陷。设备支持物联网(IoT)连接,实时数据可上传至云端,实现远程监控与大数据分析。部分高级机型配备机器视觉系统,自动识别板材表面划痕或凹凸,并标记处理。智能化控制不仅提升效率(比较高矫平速度达30m/min),还降低了对操作人员经验的依赖,使生产标准化。五金铝板、铜板柔性矫平,避免划伤,保障产品外观品质。

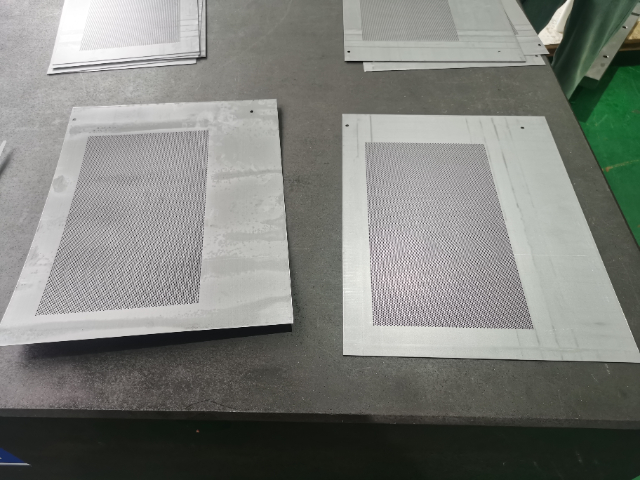

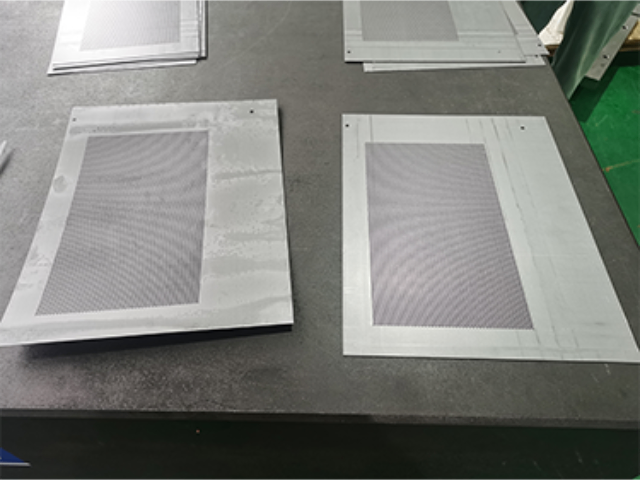

五金制品行业产品种类繁多,对板材矫平需求多样。液压式高精密矫平机可适配不同形状、尺寸的五金件生产。在门窗五金配件制造中,对不锈钢板材的矫平处理,保证了铰链、锁具等部件的加工精度,提升装配便利性与使用可靠性。对于厨卫五金产品,如水槽、水龙头面板用的铝板、铜板,设备通过柔性矫平技术,避免材料表面划伤,确保产品外观品质。同时,设备的高效生产能力,满足了五金制品行业小批量、多品种的生产模式,助力企业快速响应市场需求,提高生产效率与经济效益。风电塔筒高强钢卷板矫平,保障塔筒圆度,提升机组稳定性。浙江金属液压式高精密矫平机

家电彩涂板矫平每小时产能 1800㎡,且涂层零损伤。江苏网板液压式高精密矫平机商家

液压式高精密矫平机以微米级控制技术树立行业精度榜样。其闭环控制系统集成激光位移传感器,测量精度达 ±0.005mm,每秒可完成 200 次数据采集,配合高精度 PLC 运算模块,依据 ISO 1660 标准,实现对液压压力与辊组倾角的动态调节。在航空航天领域,面对 0.3mm 超薄钛合金板的矫平需求,系统能在 0.5 秒内快速响应并调整参数,将平面度误差严格控制在 ±0.03mm 以内。相较于传统矫平设备,其精度提升达 60% 以上,为制造航空发动机叶片、卫星反射面板等高精度零部件提供了可靠保障,有效避免因板材不平导致的装配误差与性能损耗。江苏网板液压式高精密矫平机商家

设备搭载的智能液压驱动系统采用 “压力 - 流量双闭环” 控制策略,通过变量柱塞泵与伺服电机直连,在空载时能耗降低至额定功率的 12%,始创的动态响应优化算法,使液压系统响应时间缩短至 15ms,配合快速更换辊组结构(换辊时间<15 分钟),生产效率提升 60%。在某家电制造企业的实际应用中,处理 0.8mm 彩涂板时,设备每小时产能达 1800㎡,较传统设备提升 40%,同时能耗降低 35%,年节省电费超 80 万元。此外,设备支持远程能耗监控功能,通过物联网平台实时分析能效数据,为企业提供节能优化方案。轨道垫板高强度钢板矫平,确保垫板承载性,列车运行更稳。江西精密液压式高精密矫平机厂家汽车...

- 河北四重式液压式高精密矫平机销售厂 2025-08-04

- 山西金属液压式高精密矫平机电话 2025-08-04

- 金属板材液压式高精密矫平机电话 2025-08-03

- 江西金属液压式高精密矫平机价格 2025-08-03

- 金属板材液压式高精密矫平机厂家 2025-08-03

- 山东金属板材液压式高精密矫平机批量定制 2025-08-03

- 浙江六重式液压式高精密矫平机厂家直销 2025-08-02

- 山西精密液压式高精密矫平机价格 2025-08-02

- 江西液压液压式高精密矫平机电话 2025-08-02

- 广东金属板材液压式高精密矫平机厂家供应 2025-08-02

- 河北金属液压式高精密矫平机 2025-08-01

- 浙江高精度液压式高精密矫平机批量定制 2025-08-01

- 湖南小型精密液压式高精密矫平机设备厂家 2025-07-31

- 浙江液压式高精密矫平机价格 2025-07-31

- 安徽液压式高精密矫平机厂家供应 2025-07-30

- 江苏液压式高精密矫平机电话 2025-07-30

- 上海新能源网板矫平机价格 12-28

- 河南不锈钢板调平机批发商 12-28

- 安徽高速型平整机价格 12-28

- 河南大型高精密矫平机电话 12-28

- 广东薄板加工网板矫平机销售厂 12-27

- 河北直销平整机批量定制 12-27

- 广东碳钢高精密矫平机批量定制 12-27

- 四川直销高精密矫平机批发商 12-27

- 机械设备网板矫平机批发商 12-27

- 山西铝合金整平机批发商 12-27