明青汽车产线MES系统:以数据贯通提升全链协同效能。 汽车制造的复杂,藏在“从订单到交付”的每一环衔接里——生产计划需匹配ERP的排产指令,工艺参数要同步PLM的设计要求,物料配送需联动WMS的库存数据,质量结果更需反馈至售后系统...

明青汽车产线MES系统:以实时准确的数据采集,让生产“看得清、算得准”。

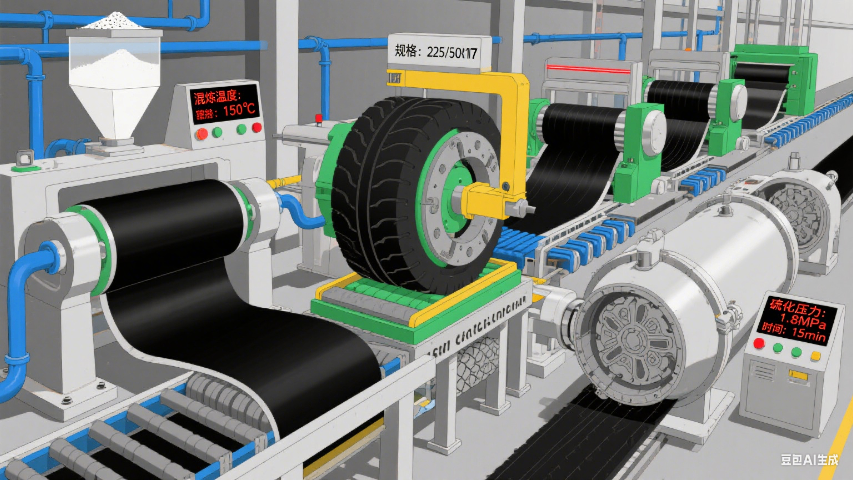

汽车产线的“快”与“精”,离不开对生产状态的“准确感知”——从设备运行参数到物料消耗进度,从工序完成情况到质量检测结果,每一组数据都需及时、准确地传递至管理系统,才能支撑调度决策、质量管控与效率优化。明青汽车产线MES系统的关键能力之一,正是通过“技术+机制”双轮驱动,实现数据采集的实时性与准确性。系统采用工业级低延迟通信协议,与PLC、传感器、检测设备等产线硬件直连,绕过传统人工转录环节,确保设备状态(如转速、温度、压力)、物料流转(如批次、数量)、工序进度(如开始/结束时间)等数据以毫秒级频率采集并同步至管理界面;同时内置数据校验机制,自动比对设备参数与工艺要求,过滤异常值或无效数据,避免“脏数据”干扰决策;针对设备短暂断连、信号波动等场景,系统支持本地缓存与补传功能,保障数据完整性。实时,是让生产状态“不滞后”;准确,是让数据结果“可信赖”。

明青MES用“即采即传、即传即用”的数据采集能力,为汽车产线装上“数字眼睛”——这,就是智能制造基础的“感知力”。 汽车零部件产线选MES,明青智能成熟可靠,生产环节衔接更顺畅。汽车产线MES数据采集

明青汽车产线MES系统:以“数字纽带”赋能零部件生产自动化升级。

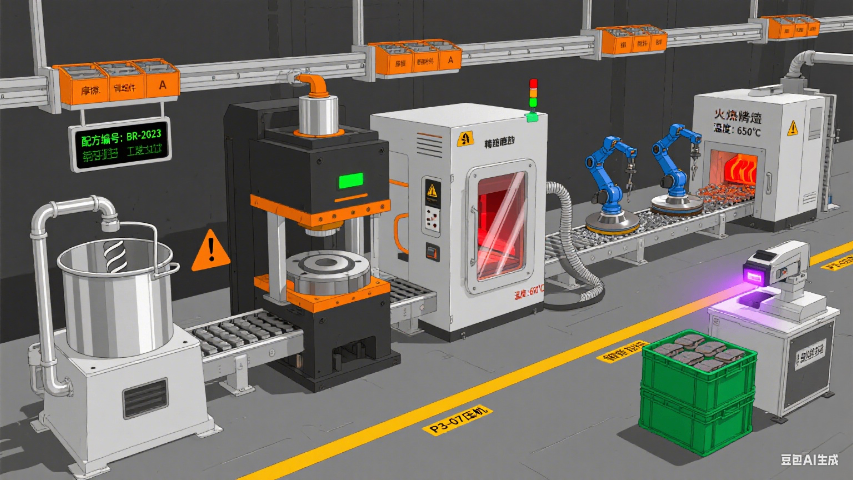

汽车零部件生产的高效与稳定,离不开自动化的深度支撑——从精密模具的开合到多工序的衔接,人工操作的延迟与误差,常成为制约产能与质量的瓶颈。明青汽车产线MES系统的关键价值,正是通过“数据驱动+流程智能”,为零部件生产注入自动化“新动能”。系统的自动化提升,体现在“设备-流程-决策”的全链路打通:依托标准化通信接口,MES可实时采集机床、机器人、检测设备等关键装备的运行数据(如负载、位置、完成度),让设备状态“透明可见”;生产计划下达时,系统自动将工艺指令同步至各设备,无需人工逐台调试,实现“一键启动、协同作业”;若出现设备异常(如刀具磨损、物料缺料),系统即时触发预警并推送至对应终端,甚至联动备用设备接管任务,减少停机等待。这种“自动化”不是简单的“机器替人”,而是通过技术设计让生产从“被动响应”转向“主动执行”——设备间数据互通、流程自动衔接、问题自动处理,真正释放了自动化的潜力。

明青MES用“数字纽带”串联起设备与流程,让自动化从“局部应用”走向“全局覆盖”,为企业提质增效筑牢技术根基。 汽车售后配件MES系统应用汽车零部件产线MES,明青智能以可靠为根,支撑生产不中断。

明青汽车产线MES系统:以“低错率”基因,护航精密制造。

汽车制造是“差之毫厘,谬以千里”的精密工程——从螺栓的拧紧顺序到焊点的位置偏差,任何微小错误都可能引发质量波动、返工成本甚至安全隐患。因此,产线系统的“出错率”直接决定了生产的可靠性,而明青汽车产线MES系统的关键优势,正是通过技术设计将“低错率”融入生产全流程。系统的低错率,源于对“人-机-料-法”的细致管控:生产前,工艺标准(如扭矩阈值、装配顺序)被固化为标准指令,设备与操作终端同步接收,避免人工派工导致的信息衰减;生产中,关键工序数据(如螺栓拧紧力矩、焊点强度)通过设备联网实时采集,与预设标准自动比对,异常数据即时拦截提示,阻止问题工序流入下环节;生产后,所有过程数据被归档为“操作日志”,为质量追溯提供清晰依据,减少因信息缺失导致的误判风险。这种“低错率”不是偶然,而是系统对工业场景的深度理解与技术打磨的结果——它让生产从“依赖经验”转向“依靠规则”,用稳定的流程控制替代不可控的人为变量,为企业筑牢“零缺陷”生产的根基。

明青MES用技术的严谨性,让每一次生产都走得更稳、更准。

明青汽车产线MES系统:用客户实践印证可靠实力。

汽车零部件制造,因工艺多元、节拍严苛、质量追溯要求高,对生产管理系统的“实战能力”有着严苛考验。明青汽车产线MES系统能被众多行业客户纳入长期使用清单,正是源于其在真实产线场景中的“经得住检验”。从零部件铸造到精密装配,从传统燃油车部件到新能源关键零件,明青MES系统已陪伴不同规模、不同工艺路线的企业走过多个生产周期。客户选择它的关键,在于系统对“稳定”的坚守——无需频繁调试的成熟框架,能快速适配多车型混线的柔性产线;低延迟的设备通信能力,让设备协同停线率大幅降低;全链路数据闭环设计,则让质量问题的根因追溯从“事后排查”变为“实时定位”。客户的持续使用,才是真正的认可。

明青汽车产线MES系统用“被选择”的事实证明:可靠的工业软件,不在宣传语里,而在每一条产线的平稳运转中,在每一位产线员工的日常操作里。 产线MES选明青,汽车生产流程连贯,稳定性有可靠保障。

明青汽车产线MES系统:以全流程闭环,让质量“可管可控”。

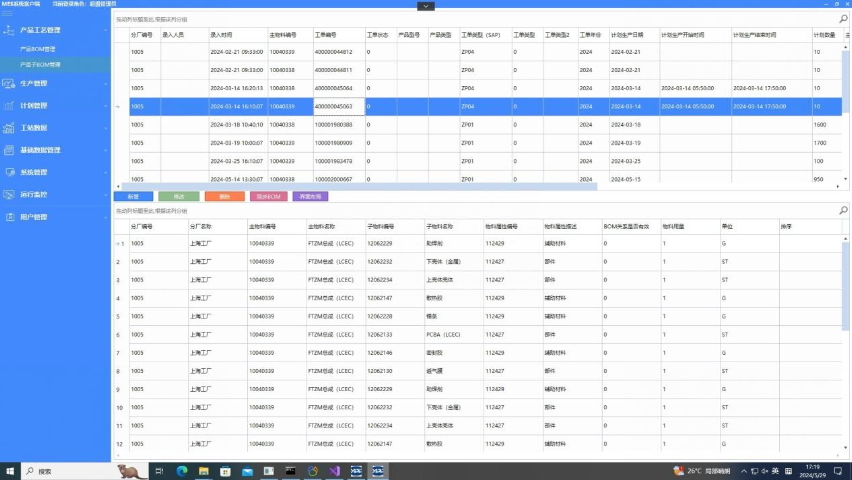

汽车制造的质量把控,是一场从“预防”到“改进”的全程战役——从原材料入厂到整车下线,任何一个环节的疏漏都可能影响产品品质。明青汽车产线MES系统的关键能力,正是通过“数据贯通+逻辑闭环”,为企业构建覆盖全流程的质量管控体系。系统的“全流程质量闭环”体现在三个关键阶段:事前预防,生产前将工艺标准、BOM清单与设备参数深度绑定,自动生成标准化作业指令,避免因人工派工导致的参数偏差;事中拦截,生产中实时采集装配扭矩、焊接温度等关键数据,与预设标准自动比对,异常数据即时触发拦截提示,阻止问题工序流入下环节;事后改进,通过“一车一档”的数字档案追溯全流程数据,分析质量缺陷的根因(如某工序参数波动、某批次物料异常),反哺工艺优化与物料管控,形成“发现问题-解决问题-预防问题”的持续改进循环。这种闭环逻辑,让质量管控从“被动救火”转向“主动防御”。

明青MES用数据的连贯性与逻辑的严密性,为企业筑牢质量防线,让每一次生产都成为品质提升的阶梯。 历经多场景验证,明青智能产线MES成熟可靠,适配汽车零部件生产需求。零部件MES系统开发

产线MES选明青,汽车生产稳如预期,稳定性看得见。汽车产线MES数据采集

明青汽车产线MES系统:以“一车一档”追溯,筑牢质量可信度。

汽车制造的质量把控,始于细节,成于追溯——从螺栓的入厂批次,到焊点的工艺参数,再到整车下线的检测数据,每个环节的信息都需“有迹可循”。明青汽车产线MES系统的关键能力之一,正是通过“全链路数据贯通”,为每辆车构建一份完整的“数字档案”,让质量追溯从“人工翻找”变为“系统秒查”。系统的“一车一档”追溯,依托于生产全流程的数据采集与关联:装配时,工位终端同步记录操作人员、工具编号、扭矩值等信息;检测时,三坐标测量仪、视觉检测设备自动上传尺寸公差、表面瑕疵等数据;物料环节,RFID/二维码绑定记录零部件批次、供应商及入库时间。所有数据以车辆VIN码或批次号为索引,实时存储于MES系统中,形成“时间-工位-产品”的三维数据链。这种追溯能力,让质量问题不再“大海捞针”:若某批次车辆出现异响,只需输入VIN码,即可快速定位至具体装配工位的螺栓拧紧异常,或关联的零部件供应商批次;售后维修时,系统可同步调取历史检测数据,辅助判断故障根源。

对制造企业而言,“一车一档”不仅是质量管控的工具,更是赢得客户信任的“透明名片”——它用数据的真实性,为每一辆车的品质背书。 汽车产线MES数据采集

- 汽车售后配件MES培训服务 2025-12-31

- 先进汽车配件MES系统排名 2025-12-29

- 化妆品行业MES服务 2025-12-29

- 汽车零部件MES产线管控 2025-12-29

- 零部件制造MES价格 2025-12-29

- 汽车零部件生产线MES工艺管理系统 2025-12-28

- 汽车配件制造MES工艺数据管理 2025-12-28

- 汽车制造厂MES成本 2025-12-28

- 汽车制造厂MES工具 2025-12-27

- 汽车零部件制造MES系统开发 2025-12-27

- 汽车零部件MES架构 2025-12-27

- 国内汽车MES培训服务 2025-12-27

-

零部件行业MES售后支持 2025-12-26 07:05:53明青汽车产线MES系统:用“实战案例”验证可靠价值。 在汽车制造数字化转型中,MES系统的落地效果是真正的“试金石”。明青汽车产线MES系统自推出以来,已深度服务多家汽车制造企业(涵盖传统车企、新能源新势力及零部件厂商),覆盖装配、焊装、涂装、...

-

智能汽车配件产线MES系统 2025-12-26 10:05:34明青产线MES:以“全周期成本优化”,筑牢企业竞争力根基。 在汽车制造行业,成本控制是企业的基础竞争力之一——从设备采购到产线运维,从原材料损耗到交付周期,每一分成本的优化都直接影响着企业的盈利空间。明青产线MES系统的关键优势,正是...

-

汽车售后配件MES数据采集 2025-12-25 20:13:48明青汽车产线MES系统:以全流程闭环,让质量“可管可控”。 汽车制造的质量把控,是一场从“预防”到“改进”的全程战役——从原材料入厂到整车下线,任何一个环节的疏漏都可能影响产品品质。明青汽车产线MES系统的关键能力,正是...

-

汽车零部件产线MES工具 2025-12-25 15:05:58明青汽车产线MES系统:为零部件制造筑牢可靠之基。 汽车零部件生产,是精密制造的“微缩战场”——从原材料入厂到成品下线,每一道工序的精度、每一次设备的协同、每一批物料的追溯,都关乎整车质量与企业信誉。明青汽...

-

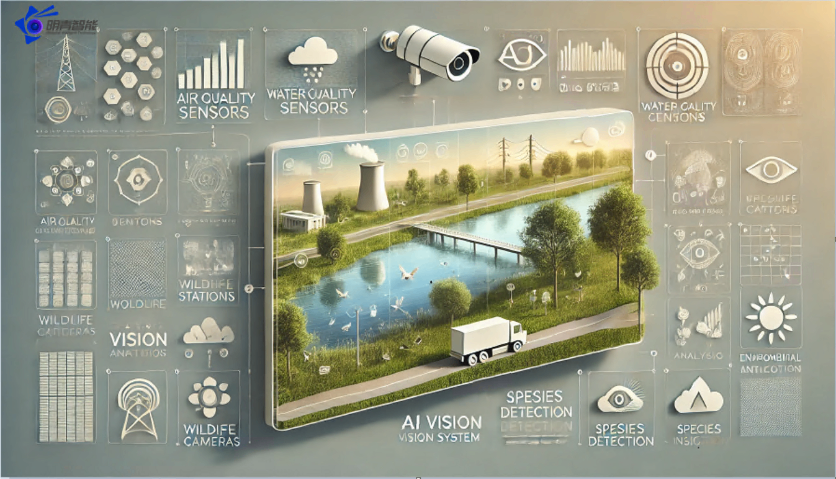

智能图像识别系统软件

2026-01-02 -

木板缺陷视觉识别系统

2026-01-02 -

YOLO目标识别系统应用

2026-01-02 -

图像采集与分析系统如何提升产能

2026-01-02 -

AI视觉深度学习系统厂家

2026-01-02 -

商品自动识别软件

2026-01-02 -

视觉控制定位系统价格

2026-01-02 -

车牌自动识别智能视觉技术

2026-01-02 -

超市物品识别系统识别异常行为

2026-01-02