- 品牌

- 杰川

- 型号

- KT-9016

- 类型

- 水基清洗剂,半水基清洗剂

- 用途类型

- 泡沫清洗剂,油污清洗剂,SMT回流焊炉清洗剂

- 规格容量

- 500

- pH值

- 10~10.5

- 保质期

- 12

- 厂家

- 东莞杰川

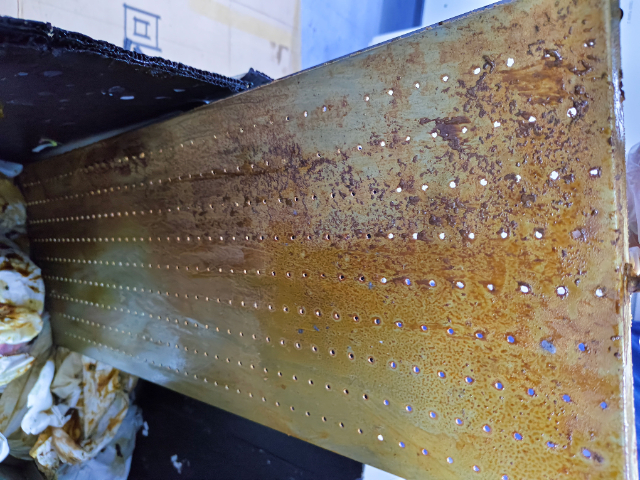

水基炉膛清洗剂对 “高温碳化松香” 的去除率明显高于溶剂型清洗剂,这与其针对碳化残留物的作用机制密切相关。高温碳化松香由树脂酸经高温(>200℃)碳化形成,含交联聚合物与碳化物,结构致密且难溶于常规溶剂。溶剂型清洗剂(如碳氢溶剂)只能溶解少量未完全碳化的树脂成分,对刚性碳化结构渗透力弱,去除率通常低于 60%,且易因高温挥发降低效果。水基清洗剂则通过碱性成分(如乙醇胺)与碳化松香中的羧基发生皂化反应,生成水溶性产物;配合非离子表面活性剂降低界面张力,可剥离深层碳化物。同时,水基清洗剂可在 60-95℃高温下使用(溶剂型受闪点限制难以高温作业),高温能加速反应速率,配合 0.1-0.3MPa 喷淋压力,可去除 50μm 以上的碳化层,去除率达 95% 以上。实验显示,相同条件下,水基清洗剂对碳化松香的去除效率是溶剂型的 2-3 倍,更适合炉膛重垢清洗。清洗后炉膛表面光滑,热量传导更均匀,提升生产质量。重庆超声波炉膛清洗剂销售

清洗回流焊炉膛的碳化助焊剂,溶剂型清洗剂通常效率更高。碳化助焊剂经高温后形成含碳聚合物、树脂焦化物等难溶成分,溶剂型清洗剂(如含酮类、酯类、芳烃的配方)凭借强溶解力,能快速渗透碳化层内部,通过相似相溶原理破坏其分子结构,实现剥离。水基清洗剂虽环保性更优,但依赖表面活性剂的乳化、分散作用,对高度碳化的顽固残留溶解能力较弱,往往需要更高温度和更长浸泡时间才能达到同等效果。不过,溶剂型清洗剂可能存在 VOCs 排放问题,实际应用中需在清洗效率与环保安全间权衡,必要时结合喷淋、超声波等辅助手段提升效果。珠海回流焊炉膛清洗剂代加工快速渗透技术,深入炉膛缝隙,清洁无死角,效果看得见。

溶剂型清洗剂的 KB 值(贝壳松脂丁醇值)低于 60 时,会影响对松香基助焊剂残留物的溶解力。KB 值反映溶剂对极性有机物的溶解能力,松香基助焊剂含松香酸(极性羧酸基团)、萜烯类(弱极性)等成分,需中等极性溶剂(KB 值 60-80)才能有效溶解 —— 其极性基团与溶剂分子形成氢键或偶极作用,非极性部分则通过范德华力结合。KB 值 <60 的溶剂(如石蜡油、异构烷烃)极性不足,难以突破松香酸的分子间作用力(氢键键能约 20-30kJ/mol),溶解速率降低 40%-60%,表现为清洗后钢网残留白色絮状松香膜(显微镜下可见网孔附着率> 15%)。对比测试显示:KB 值 50 的溶剂对松香溶解量(25℃,30 分钟)只是 KB 值 70 溶剂的 1/3,且需延长清洗时间 3 倍以上才能达到同等效果,残留助焊剂经高温(150℃)烘烤后会碳化,导致后续印刷出现桥连缺陷。因此,针对松香基残留物,建议选用 KB 值 60-80 的混合溶剂(如乙醇与正庚烷复配),以平衡极性与溶解效率。

小型回流焊炉膛和大型波峰焊炉膛的清洗剂选择存在工艺差异,主要源于设备结构、污染物类型及材质要求的不同。回流焊炉膛体积小、内部结构精密(含加热管、传感器),污染物多为助焊剂高温碳化形成的干性焦垢,需选用低挥发、无残留的水基清洗剂或精密溶剂型清洗剂,避免清洗剂渗入缝隙损坏电子元件,且清洗后需快速干燥以防二次污染。波峰焊炉膛体积大、敞口设计,污染物以液态焊锡残留、助焊剂油脂为主,可选用碱性稍强的水基清洗剂(含高效乳化剂)或环保溶剂型清洗剂(如萜烯类),借助高压喷淋系统去除厚重油污,同时需考虑清洗剂对炉膛金属(如镀锌板)的腐蚀性,优先选缓蚀配方。此外,波峰焊清洗剂需兼顾对传送带(如特氟龙材质)的兼容性,回流焊则需侧重清洗剂的高温稳定性。我们的 SMT 炉膛清洗剂储存期长,不易变质,随时可用。

炉膛清洗剂对网带金属链条的润滑脂可能有溶解作用,进而影响传动性能,具体取决于清洗剂类型与润滑脂成分。润滑脂多为矿物油或合成油(如聚脲基、锂基)与稠化剂的混合物,若清洗剂含强溶剂(如酮类、酯类、芳香烃),其极性或非极性基团会破坏润滑脂的胶体结构,使基础油被溶解(溶解率可达 30%-60%),导致润滑脂流失、稠度下降。例如,含二甲苯的溶剂型清洗剂对矿物基润滑脂溶解力强,接触 30 分钟后可使润滑脂体积减少 40% 以上;而水基清洗剂若含表面活性剂(如烷基苯磺酸钠),会乳化润滑脂,使其失去黏附性。润滑脂过度溶解会导致链条摩擦系数上升(从 0.05 增至 0.15 以上),出现卡顿、异响,长期运行还会加剧链条磨损(磨损量增加 2-3 倍),甚至因润滑不足引发传动失效。但若清洗剂为弱极性(如异构烷烃)或中性水基型,且与润滑脂兼容性好,溶解作用微弱(损失量 < 5%),则对传动影响可忽略,建议清洗前评估兼容性,必要时局部遮蔽链条或清洗后补充润滑脂。灵活的包装规格,SMT 炉膛清洗剂满足不同客户用量需求,减少浪费。重庆低气味炉膛清洗剂有哪些种类

口碑爆棚的 SMT 炉膛清洗剂,客户回购率高,质量有保障。重庆超声波炉膛清洗剂销售

清洗时清洗剂循环流量不足会导致炉膛内局部残留无法去除,尤其在拐角、缝隙、网带下方等湍流较弱区域。循环流量不足(如低于设计值的 60%)会使清洗剂在局部区域流速降至 0.5m/s 以下,无法形成有效冲刷力(冲刷压强不足 0.1MPa),导致油污、碳化物等残留物因附着力(通常 5-15N/m)大于流体剪切力而滞留。同时,流量不足会降低清洗剂的更新速率,局部区域清洗剂因溶质饱和(如油污溶解量达 8%-10%)而失去溶解能力,形成 “清洗盲区”。例如,炉膛内循环流量为额定值 50% 时,距喷淋口 30cm 以上的角落残留量是正常流量时的 4-6 倍,网带底部链条间隙的残留物去除率下降至 30% 以下。长期残留会引发局部过热(温差可达 20-50℃),甚至导致网带传动卡顿,因此需确保循环流量不低于额定值的 80%,并通过优化喷淋嘴布局(如增加转角喷头)提升局部流速,避免残留积累。重庆超声波炉膛清洗剂销售

- 深圳供应炉膛清洗剂厂家批发价 2025-09-19

- 广东泡沫炉膛清洗剂供应商家 2025-09-19

- 江苏电子厂炉膛清洗剂工厂 2025-09-19

- 广州超声波炉膛清洗剂销售 2025-09-18

- 北京电子业炉膛清洗剂销售价格 2025-09-18

- 江苏电子业炉膛清洗剂有哪些种类 2025-09-18

- 江门低气味炉膛清洗剂经销商 2025-09-18

- 河南超声波炉膛清洗剂市场报价 2025-09-18

- 中山浓缩型水基炉膛清洗剂经销商 2025-09-18

- 重庆回流焊炉膛清洗剂工厂 2025-09-18

- 浙江供应炉膛清洗剂多少钱 2025-09-18

- 山东电子厂炉膛清洗剂常见问题 2025-09-18