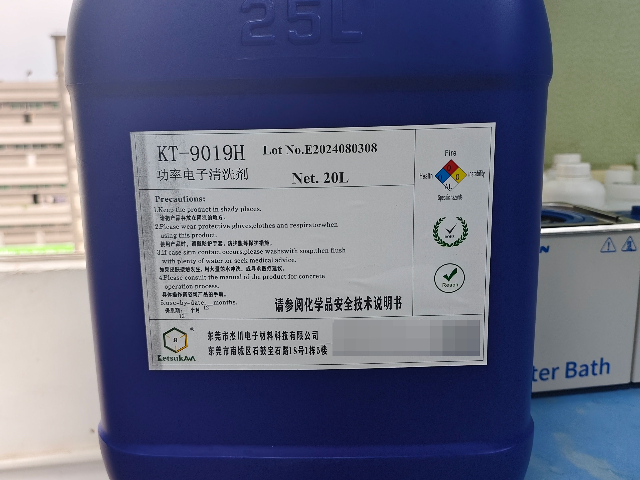

- 品牌

- 杰川

- 型号

- KT-9019H

- 类型

- 水基清洗剂

- 用途类型

- 精密电子仪器清洗剂,IGBT清洗剂,功率电子清洗剂

- 规格容量

- 20000

- pH值

- 7.5~8.5

- 比重

- 0.95

- 保质期

- 12

- 产地

- 广东

- 厂家

- 杰川科技

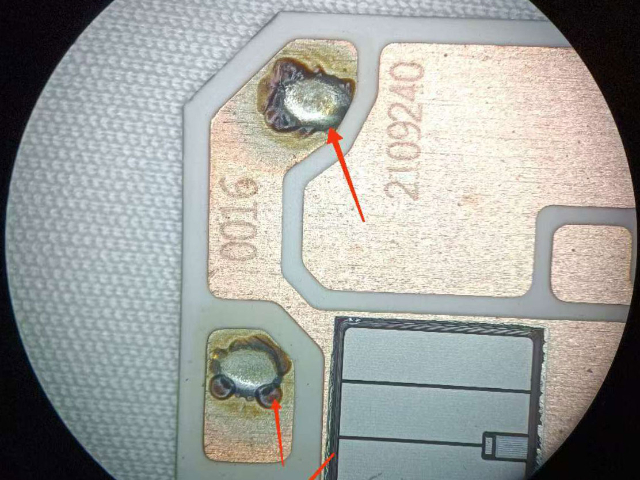

清洗剂残留导致接触电阻升高的临界值需根据应用场景确定,一般电子连接部位要求接触电阻增加值不超过初始值的 20%,功率器件的大功率接口处更严苛,通常控制在 10% 以内,若超过此范围,可能引发局部发热、信号传输异常等问题。解决方案包括:选用低残留型清洗剂,优先选择易挥发、无极性残留的配方;优化清洗工艺,增加漂洗次数(通常 2-3 次),配合去离子水冲洗减少残留;采用真空干燥或热风循环烘干(温度 50-70℃),确保残留彻底挥发;清洗后通过四探针法或毫欧表检测接触电阻,结合离子色谱仪测定残留量(建议总离子残留≤1μg/cm²)。此外,对关键接触面可进行等离子处理,进一步去除微量残留,保障连接可靠性。专为 LED 芯片封装胶设计,不损伤荧光粉层,保障发光稳定性。安徽环保功率电子清洗剂多少钱

清洗 IGBT 模块时,清洗剂残留会明显影响导热性能。残留的清洗剂(尤其是含油脂、硅类成分的物质)会在芯片与散热器接触面形成隔热层,降低热传导效率,导致模块工作时温度升高,长期可能引发过热失效。若残留为离子型物质,还可能因高温分解产生杂质,进一步阻碍热量传递。检测清洗剂残留的方法主要有:一是采用离子色谱法,精确测定残留离子浓度(如 NaCl 当量),判断是否超出 0.75μg/cm² 的安全阈值;二是通过傅里叶变换红外光谱(FTIR)分析表面有机物残留;三是热阻测试,对比清洗前后模块的导热系数变化,若热阻上升超过 5%,则提示存在不良残留。此外,肉眼观察结合白光干涉仪可检测表面薄膜状残留,确保清洗后的 IGBT 模块导热路径畅通。江门浓缩型水基功率电子清洗剂产品介绍高性价比 Micro LED 清洗剂,以更低成本实现更好品质清洁。

功率电子清洗剂在自动化清洗设备中的兼容性验证需通过多维度测试确保适配性。首先进行材料兼容性测试,将设备接触部件(如不锈钢管道、橡胶密封圈、工程塑料组件)浸泡于清洗剂中,在工作温度下静置24-72小时,检测部件是否出现溶胀、开裂、变色或尺寸变化(误差需≤0.5%),同时分析清洗剂是否因材料溶出导致成分变化。其次验证工艺兼容性,模拟自动化设备的喷淋压力(通常0.2-0.5MPa)、超声频率(28-40kHz)及清洗时长,测试清洗剂是否产生过量泡沫(泡沫高度需≤5cm)、是否腐蚀设备传感器或阀门。然后进行循环稳定性测试,连续运行50-100个清洗周期,监测清洗剂浓度、pH值变化(波动范围≤±0.5)及清洗效果衰减情况,确保其在设备长期运行中保持稳定性能,避免因兼容性问题导致设备故障或清洗质量下降。编辑分享在文章中加入一些具体的兼容性验证案例推荐一些功率电子清洗剂在自动化清洗设备中兼容性验证的标准详细说明如何进行清洗剂对铜引线框架氧化层的去除效率测试?

功率电子清洗剂的挥发性因类型不同差异较大,清洗后是否留残也与之直接相关,需结合具体配方判断:主流溶剂型清洗剂(如醇醚类、异丙醇复配型)挥发性较强,常压下沸点多在 80-150℃,清洗后通过自然晾干(室温 25℃约 5-10 分钟)或短时间热风烘干(50-60℃),溶剂可完全挥发,不易留下残留物,这类清洗剂成分单一且纯度高(杂质含量≤0.1%),适合对洁净度要求高的场景(如 IGBT 芯片、LED 封装)。半水基清洗剂(溶剂 + 水 + 表面活性剂)挥发性中等,需通过纯水漂洗 + 烘干工序,若自然晾干,表面活性剂(如非离子醚类)可能在器件表面形成微量薄膜残留(需通过接触角测试仪检测,接触角>85° 即判定有残留)。低挥发性溶剂型清洗剂(如高沸点酯类)虽安全性高,但挥发速度慢(室温下需 30 分钟以上),若清洗后未充分烘干,易残留溶剂痕迹,需搭配热风循环烘干设备(温度 70-80℃,时间 15-20 分钟)。此外,清洗剂纯度(如工业级 vs 电子级)也影响留残,电子级清洗剂(金属离子含量≤10ppm)残留风险远低于工业级,实际使用中需根据器件材质与工艺选择对应类型,并通过显微镜观察 + 离子色谱检测确认无残留。清洗效果出色,价格实惠,轻松应对 IGBT 模块清洁,性价比有目共睹。

功率电子清洗剂的离子残留量对绝缘性能影响重大。一般消费类电子产品,要求相对宽松,离子残留量控制在NaCl当量<1.56μg/cm²,能基本保障绝缘性能,维持产品正常功能。对于工业控制、通信设备等,因使用环境复杂,对可靠性要求更高,离子残留量需控制在NaCl当量<1.0μg/cm²,以降低离子在电场、湿度等条件下引发电迁移,造成绝缘性能下降、短路故障的风险。在医疗设备、航空航天等高精尖、高可靠性领域,功率电子清洗剂的离子残留量必须控制在NaCl当量<0.75μg/cm²,确保设备在极端环境、长期使用下,绝缘性能稳定,保障设备安全运行,避免因离子残留干扰信号传输、破坏绝缘结构,引发严重事故。推出定制化包装,方便不同规模企业取用,减少浪费。江西有哪些类型功率电子清洗剂

环保可降解成分,符合绿色发展理念,对环境友好。安徽环保功率电子清洗剂多少钱

超声波清洗IGBT模块时,为避免损伤铝线键合,建议选择80kHz以上的高频段(如80-120kHz)。铝线键合的直径通常在50-200μm之间,其颈部和焊点区域对机械冲击敏感。高频超声波(如80kHz)产生的空化气泡更小且密集,冲击力明显弱于低频(如20-40kHz),可减少对键合线的剪切力和振动损伤。例如,某IGBT键合机采用110kHz谐振器,相比60kHz设备可降低芯片损坏率,这是因为高频能降低能量输入并减少键合界面的过度摩擦。具体而言,高频清洗的优势包括:1)空化气泡破裂时释放的能量较低,避免铝线颈部因应力集中产生微裂纹;2)减少超声波水平振动对焊盘的冲击,降低焊盘破裂风险;3)适合清洗IGBT内部狭小缝隙中的微小颗粒,避免残留污染物影响键合可靠性。但需注意,若清洗功率过高(如超过设备额定功率的70%)或时间过长(超过10分钟),即使高频仍可能引发键合线疲劳。此外,不同IGBT模块的铝线直径、键合工艺和封装结构差异较大,建议结合制造商推荐参数(如部分设备支持双频切换)进行测试,优先选择80kHz以上频段,并通过拉力测试(≥标准值的80%)验证键合强度。安徽环保功率电子清洗剂多少钱

- 佛山DCB功率电子清洗剂代加工 2025-09-18

- 珠海超声波功率电子清洗剂销售厂 2025-09-18

- 有哪些类型功率电子清洗剂哪里有卖的 2025-09-17

- 广东IGBT功率电子清洗剂生产企业 2025-09-17

- 珠海DCB功率电子清洗剂供应商家 2025-09-16

- 惠州分立器件功率电子清洗剂技术指导 2025-09-16

- 福建分立器件功率电子清洗剂销售价格 2025-09-16

- 佛山中性功率电子清洗剂技术指导 2025-09-16

- 陕西浓缩型水基功率电子清洗剂 2025-09-16

- 浓缩型水基功率电子清洗剂厂家 2025-09-15

- 安徽什么是功率电子清洗剂厂家电话 2025-09-15

- 浙江浓缩型水基功率电子清洗剂品牌 2025-09-15