- 品牌

- 南京云普

- 型号

- 1

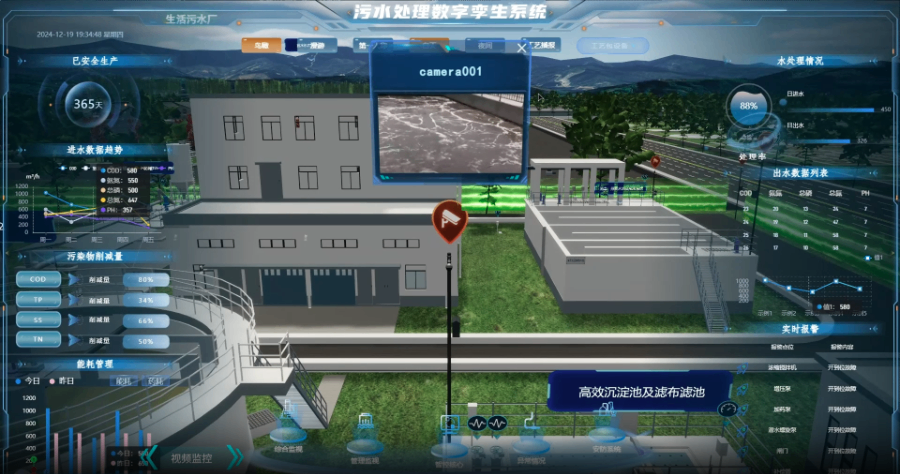

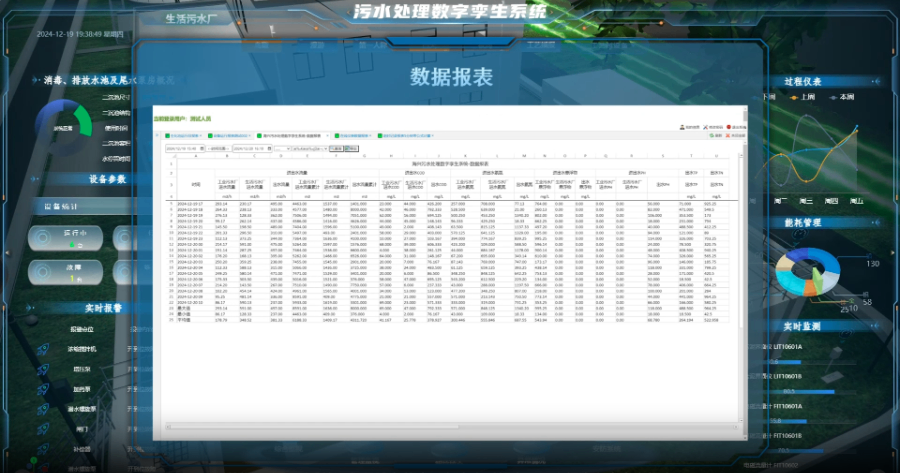

在食品加工行业的废水管理中,数字孪生技术可解决水质波动大、处理难度高的问题,通过构建废水处理系统的数字模型,实时采集生产废水的有机物浓度、悬浮物含量、pH 值等数据。模型能根据废水成分变化自动调整处理工艺,如强化预处理环节去除油脂、优化生化处理的微生物环境,确保出水水质稳定达标。同时,数字孪生能跟踪废水处理过程中的能耗与药剂消耗,通过优化运行参数降低处理成本,还能生成生产废水处理的全过程数据报告,帮助企业应对环保监管检查,实现绿色生产。数字孪生能实时同步实体建筑的结构应力数据。秦淮污水处理数字孪生系统

数字孪生

对于集团化运营的多座污水厂,数字孪生技术可构建集中管控平台,实现资源的优化调度。在虚拟平台中,能实时汇聚各污水厂的运行数据,包括处理量、能耗、药剂消耗、设备状态等,清晰呈现各厂运营差异。基于这些数据,可统筹调配人员、药剂、备件等资源,将运维力量优先分配至负荷高、故障风险大的厂区,将药剂按需调配至用量紧张的站点。同时,还能对比分析各厂的运营效率,提炼管理经验并推广应用,实现集团整体运营成本降低与处理效能提升,打破各厂 “各自为战” 的分散管理格局。秦淮污水处理数字孪生系统数字孪生支持污水厂以管理目标优化流程。

在工业化工领域的水处理环节,数字孪生技术可实现全流程智能化管控,通过搭建与生产用水、废水处理系统一致的数字模型,实时同步水质指标、设备运行状态、药剂消耗等数据。模型能根据进水水质波动自动调整处理参数,如优化反应池的搅拌强度、准确控制药剂投加量,避免因水质突变导致的处理不达标。此外,数字孪生还能分析设备运行负荷与能耗的关系,通过优化运行模式降低水处理环节的能源消耗,同时记录水处理过程中的各项数据,生成符合行业监管要求的报告,帮助企业平衡生产需求与环保合规。

数字孪生技术优化环保工程建设管控,通过构建环保工程项目(如水处理站、生态修复工程)的数字模型,整合设计图纸、施工进度、物料供应、质量检测等信息。模型能模拟施工流程,提前发现设计与施工中的争执问题,优化施工方案;同时,实时跟踪施工进度,对比计划与实际进度差异,分析延误原因并提示调整措施,确保工程按时交付。此外,数字孪生可记录施工过程中的质量检测数据,形成工程质量追溯档案,为后续运维提供依据,提升环保工程建设质量。数字孪生三维场景让污水厂设施状态清晰。

在污泥资源化利用探索中,数字孪生技术可构建全流程模拟体系,助力打通污泥 “处理 - 利用” 产业链。通过虚拟模型,能模拟不同污泥处理工艺(如厌氧消化、好氧堆肥等)的产物特性,评估产物作为资源化原料的可行性与品质。同时,还能模拟资源化产品的生产过程,优化生产参数,确保产品质量稳定。此外,虚拟模型还能追踪污泥从产生、处理到资源化利用的全链条流向,记录各环节的能耗、成本与环境效益,为污泥资源化方案的经济性与可持续性评估提供数据支撑,推动污泥从 “无害化处置” 向 “资源化增值” 转型。数字孪生系统支持对生产设备进行虚拟调试。高淳智慧水利数字孪生

数字孪生协助污水厂围绕运营目标工作。秦淮污水处理数字孪生系统

围绕安全生产目标,数字孪生平台构建了多维度防护网。三维场景中标注了受限空间入口、有毒气体检测点、消防器材位置,人员定位信号实时叠加在模型上。当员工进入高风险区域,系统会自动弹出安全操作规程;当检测到气体浓度超标,模型中对应区域会闪烁警示并推送紧急撤离路线。每月可在虚拟场景中开展无脚本应急演练,模拟停电、泄漏等突发情况,考核团队协同处置能力。这种 “虚实结合” 的安全管理,让风险意识渗透到每个操作环节,构建起立体化安全防线。秦淮污水处理数字孪生系统

数字孪生技术为污水厂应对水质突发性波动提供动态调整能力。当进水水质出现异常变化时,虚拟模型能迅速响应,模拟不同应对策略下的处理效果。通过实时计算水质波动对各处理单元的冲击程度,自动生成优良调整方案,包括药剂投加量调整、处理单元负荷分配优化、应急处理单元启用等。无需依赖人工经验判断,即可快速制定科学应对措施,缩短水质恢复稳定的时间,避免因应对不及时导致的出水超标风险。同时,每次波动应对的数据都会被记录存档,为后续类似情况的处理提供参考,持续提升污水厂的应急响应能力。基于数字孪生的污水厂平台可直观查看设备运行。六合水处理数字孪生系统有哪些数字孪生数字孪生构建知识管理体系,通过沉淀运营过程中的经验数...

- 栖霞污水处理数字孪生系统 2026-02-05

- 雨花台水利数字孪生系统 2026-02-04

- 浦口水利数字孪生 2026-02-04

- 六合园区数字孪生系统有哪些 2026-02-04

- 浦口智慧水利数字孪生 2026-02-04

- 雨花台污水处理数字孪生平台有哪些 2026-02-04

- 污水数字孪生可视化平台 2026-02-04

- 江宁园区数字孪生技术 2026-02-04

- 数字孪生流域智慧水利 2026-02-03

- 江宁水利数字孪生公司 2026-02-03

- 雨花台水务数字孪生系统有哪些 2026-02-02

- 玄武数字孪生平台有哪些 2026-02-02

- 高淳数字孪生 2026-02-02

- 污水处理数字孪生 2026-02-02

- 园区数字孪生系统有哪些 2026-02-02

- 六合智慧水利数字孪生平台 2026-02-02