- 品牌

- 嘉兴奥展实业有限公司

- 型号

- 嘉兴奥展实业有限公司

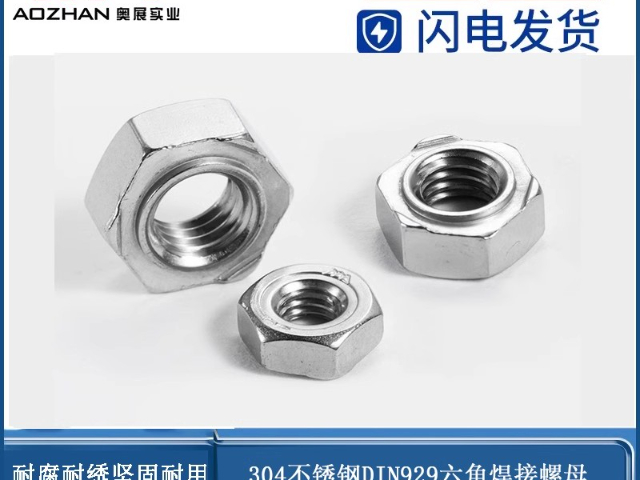

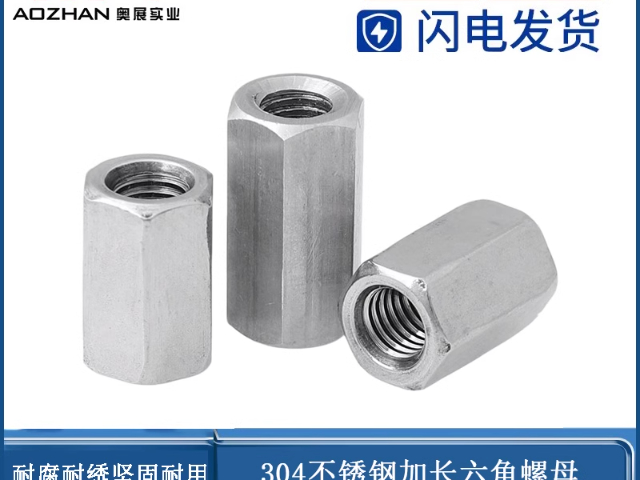

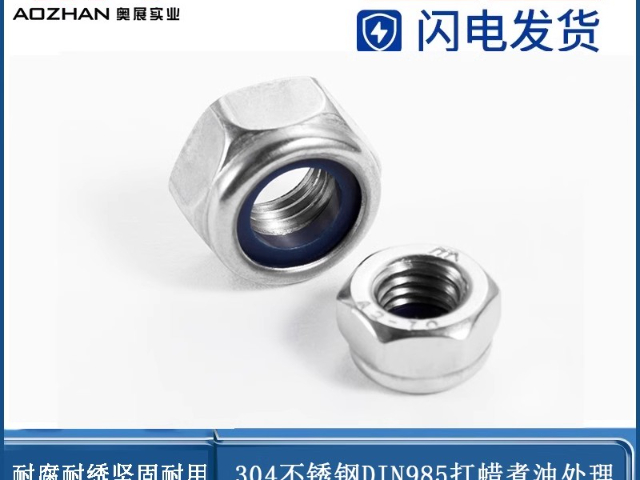

为了应对日益复杂和苛刻的应用环境,螺母的设计也在不断创新,衍生出众多**类型。例如,在需要频繁拆卸或调整的场合,会使用蝶形螺母或滚花螺母,它们无需工具即可用手拧紧,提供了便利性。在空间受限无法使用扳手的地方,则会设计凸缘螺母、槽形螺母(与开口销配合防松)或焊接螺母。为了应对强烈的振动,自锁螺母应运而生,它通过在螺纹内嵌入尼龙圈、或制造金属弹性变形部分,产生持续的摩擦力来防止松动。法兰面螺母自带一个宽大的垫圈式底座,能分散压力,减少对连接件表面的损伤,并增强防松效果。在混凝土和木材等基材中使用的锚栓螺母,则通过膨胀机制提供强大的锚固力。还有用于将部件悬挂或固定在导轨上的T型螺母、用于精密设备调平的调节螺母等等。这些创新设计表明,螺母并非一成不变,它是一个不断演进的技术产品,其形态和功能始终围绕着“更可靠、更便捷、更适应环境”的**目标在发展。 大直径螺母承载能力强,适配大型设备与钢结构的连接。浙江滚花锥形螺母标准件

螺母的故障分析与预防维护是保障设备运行的重要环节,及时发现和处理螺母问题能避免重大设备事故。松动是螺母最常见的故障,振动环境中螺纹副的微小相对运动易导致预紧力下降,解决方法包括采用防松螺母、涂抹螺纹胶或使用弹簧垫圈,对于关键部位可采用点焊固定实现防松。螺纹咬死(粘扣)多发生在不锈钢螺母安装过程中,因螺纹表面过度摩擦导致金属粘连,预防措施包括控制安装扭矩、涂抹防咬合剂,安装时避免过快旋转。螺母断裂通常由过载引起,当实际载荷超过螺母强度极限时会发生脆性断裂,设计阶段需准确计算载荷,选择合适强度等级的螺母;使用中定期检查,避免过载使用。腐蚀损坏在潮湿环境中常见,锈蚀会导致螺母拆卸困难和强度下降,预防方法包括选择不锈钢材质、增加镀层厚度,定期对暴露的螺母进行除锈和防锈处理。这些故障预防措施,能有效延长螺母使用寿命,保障设备安全运行。贵州化工螺母供应高压螺母采用强化材质制造,可承受工业管道的高压冲击。

在机械设计与工程中,任何复杂的结构都是由无数个简单的部件组合而成。螺母在此扮演了“系统集成者”的关键角色。它实现了从“点”到“面”再到“体”的跨越。想象一台大型内燃机,其气缸盖、曲轴箱、连杆等成百上千个零件各自**制造,精度要求极高。如何将它们组合成一个能承受高温、高压和剧烈振动的整体?答案就是通过数以千计的螺栓和螺母连接副。每一个螺母的拧紧,都确立了一个精确的连接点。这些连接点按照设计图纸的布局,形成一个连接面(如气缸盖与发动机缸体的结合面),**终所有这些连接面共同构建起一个完整、稳固的发动机本体。螺母使得复杂的设备具备了可拆卸性,这对于制造、运输、维护和修理至关重要。没有螺母,现代工业中的模块化设计与生产将无法实现。它提供了一种标准化、可预测且可靠的连接方式,使得全球供应链生产的零件能够在总装线上被迅速、准确地组装成**终产品。

行业标准方面,遵循 GJB 6020-2007《微型金属螺母通用规范》与 ISO 2768-1 精密级公差要求,螺纹中径公差控制在 ±0.002mm 以内。某国产半导体设备厂商通过与螺母供应商协同研发,将光刻机的对准精度从 50nm 提升至 22nm,打破了国外垄断并进入 7nm 制程领域。对于精密仪器制造商,微型螺母的选型需关注三个重心指标:配合公差(推荐 H5/g5 级精密配合)、表面粗糙度(影响接触刚度)、质量一致性(批次间性能波动≤1%)。随着高质装备国产化进程加速,掌握微纳成型、精密贴合等重心技术成为突破 “卡脖子” 的关键,而产学研用的深度融合(如高校提供纳米材料技术,企业实现工程化量产),正推动微型螺母从 “依赖进口” 向 “自主可控” 跨越,为半导体、医疗设备等战略产业提供坚实的基础支撑。不锈钢法兰螺母耐潮湿,适合卫生间与户外潮湿环境使用。

对于在振动、冲击环境下使用的螺母,其防松性能至关重要。区分防松螺母的质量,需要了解其采用的防松原理并评估其有效性。常见的类型包括尼龙嵌件自锁螺母、全金属变形螺纹防松螺母、法兰面带锯齿螺母等。质量较好的尼龙自锁螺母,其尼龙圈色泽均匀、嵌入牢固,内径尺寸一致,与螺栓旋合时能提供持续均匀的摩擦力。全金属防松螺母则依靠螺纹的弹性变形产生锁紧力,其工艺要求更高。可以查阅该型号螺母是否通过相关的振动测试标准,如美国的NAS或JIS等标准,这些测试数据能提供相对客观的性能对比。一个设计不佳或制造粗糙的防松螺母,其防松效果可能不明显,或者经过几次重复使用后防松能力就***衰退。螺母表层经过硬化镀层处理,其耐磨能力大幅提升,有效延长了部件的使用周期。福建螺母货源

防松螺母通过特殊设计,可在振动工况下保持长期紧固。浙江滚花锥形螺母标准件

卫星载荷系统的微型螺母是纳米级制造精度:采用 MEMS 技术加工的硅基螺母,尺寸公差 ±0.1μm,质量只 0.05mg,在微重力环境下实现无应力连接,某遥感卫星使用该螺母后,光学镜头的位置漂移量 < 5nm,保障了 0.3 米分辨率的成像精度。行业标准方面,航空航天螺母需满足 NASA NSTS 07200、ASME B18.2.2 等严苛规范,每颗螺母需经过 X 射线荧光光谱分析(镀层成分检测)、氦质谱检漏(泄漏率 < 10⁻⁹mbar・L/s)等 15 道检测工序,合格标准达六西格玛水平(DPPM≤3.4)。随着商业航天的发展,3D 打印钛合金螺母将复杂结构的生产周期从 4 周缩短至 72 小时,材料利用率从 35% 提升至 85%,为低成本快速发射提供技术支撑。对于航空航天工程师,螺母选型需综合考虑材料相容性(避免电偶腐蚀)、力矩系数稳定性(推荐 0.11-0.14 区间)及空间环境适应性,每个参数的优化都是突破技术瓶颈的关键。浙江滚花锥形螺母标准件

- 四川蝶形螺母厂家 2025-12-09

- 黑龙江非标螺母标准件 2025-12-09

- 陕西DIN985螺母多少钱 2025-12-09

- 广东T型螺母定制非标件 2025-12-09

- 河北四方螺母厂家 2025-12-09

- 吉林焊接螺母紧固件 2025-12-09

- 福建六角螺母紧固件 2025-12-09

- 广东非标螺母厂家 2025-12-09

- 重庆DIN985螺母报价 2025-12-09

- 山西T型螺母批发 2025-12-08

- 吉林滚花锥形螺母厂家供应 2025-12-08

- 湖南吊环螺母源头厂家 2025-12-08