MIM技术用于制造车门锁组合零件,集成锁芯、弹簧和定位销,装配效率提升4倍。安全气囊传感器嵌入件通过MIM实现0.01mm级同轴度控制,触发响应时间缩短至3ms。倒车档同步器采用MIM制造后,换挡冲击力降低40%,寿命达20万次。新能源汽车电机转子通过MIM成型实现0.5mm级磁极间距,配合钕铁硼永磁材料,电机效率提升至97%。激光雷达支架采用MIM钛合金制造,减重40%的同时保持结构刚性,满足L4级自动驾驶需求。电池包连接片通过铜-钢复合MIM成型,接触电阻低于0.5mΩ,较传统螺栓连接降低80%。金属粉末注射成型工艺,突破传统加工对形状的限制瓶颈。深圳五金工具金属粉末注射销售厂家

航空航天领域对零部件的耐高温、抗疲劳和轻量化要求极高,MIM技术通过材料创新与工艺优化满足极端环境需求。在航空发动机中,MIM制造的燃油喷嘴将传统工艺需焊接的旋流器、喷孔和冷却通道整合为单一零件,重量减轻40%,同时通过镍基高温合金(Inconel718)的MIM成型与热等静压(HIP)处理,使材料在650℃下的抗拉强度达1100MPa,较锻造件提升20%。在卫星部件中,MIM铍合金(Be-3Al)框架通过梯度密度设计(中心区密度1.85g/cm³,边缘区密度1.92g/cm³),在保证结构刚度的同时将振动衰减时间缩短30%,提升卫星姿态控制精度。此外,MIM支持超细粉末(D50=2μm)成型,用于制造航天器推进系统的微型阀门,阀芯与阀座间隙只2μm,泄漏率低于10⁻⁹Pa·m³/s,满足真空环境长期密封需求。在无人机领域,MIM碳纤维增强铝基复合材料(Al-SiC)支架通过粉末混合与定向烧结,使比刚度达200GPa/(g/cm³),较纯铝提升3倍,同时减轻重量50%。云浮金属粉末注射供应商高质量不锈钢粉末,赋能金属粉末注射成型优异性能.

医疗器械对转轴的生物相容性、耐腐蚀性提出极高要求。MIM工艺通过采用316L不锈钢、钛合金(Ti-6Al-4V)等医用级材料,结合无氧烧结技术,使零件表面氧化层厚度≤0.5μm,满足ISO10993生物安全性标准。例如,在手术机器人关节转轴制造中,MIM工艺实现了0.3mm半径圆角的精细成型,避免应力集中导致的疲劳断裂。同时,通过优化粘结剂脱除工艺(如催化脱脂),将烧结后零件的碳含量控制在0.03%以下,防止腐蚀敏感性的增加。此类转轴已通过FDA510(k)认证,广泛应用于内窥镜、植入式器械等高级医疗设备。

喂料是MIM工艺的物质基础,其性能直接决定成型质量与零件性能。金属粉末需满足高纯度(杂质含量<0.05%)、球形度好(流动性佳)、粒径分布窄(D10-D90跨度<5微米)等要求,例如316L不锈钢粉末的氧含量需控制在150ppm以下,以避免烧结时产生氧化缺陷。粘结剂体系的设计则是技术关键,需平衡流动性、脱脂效率与烧结收缩率:典型粘结剂由石蜡(40%-60%,提供流动性)、聚乙烯(20%-40%,增强生坯强度)和硬脂酸(5%-10%,改善脱模性)组成,其熔融温度(80-120℃)需与粉末相容,且热分解温度(300-500℃)需低于烧结温度以避免残留。喂料制备采用密炼机或双螺杆挤出机,通过高温(150-200℃)剪切混合使粉末与粘结剂均匀分散,终获得粘度适中(1000-3000Pa·s)、密度稳定(6.0-7.0g/cm³)的颗粒状喂料。某企业通过优化粘结剂配方,将钛合金喂料的脱脂时间从15小时缩短至8小时,同时将烧结收缩率波动从±0.3%控制在±0.1%以内,明显提升了生产效率与零件精度。专业团队把控金属粉末注射流程,确保产品品质始终如一。

金属粉末注射成型(MetalInjectionMolding,MIM)是一种将现代塑料注射成型技术与传统粉末冶金工艺相结合的近净成形技术。其关键流程包括:将金属粉末(粒径通常为2-20微米)与热塑性粘结剂(如聚甲醛、蜡基混合物)按比例混合,制成均匀的喂料;通过注射成型机将喂料注入模具型腔,形成所需形状的“生坯”;随后经过脱脂(去除粘结剂)和烧结(高温致密化)两步后处理,终获得密度接近理论值(>98%)的金属零件。MIM技术的比较大优势在于能够高效制造复杂几何形状的零件,其设计自由度远高于传统压铸或机加工,例如可实现内部孔洞、薄壁结构(壁厚<0.5毫米)和微小特征(尺寸<0.1毫米)的一体化成型。此外,MIM的材料利用率高达95%以上,且单件成本随产量增加明显降低,尤其适合中小批量(年产量1万-100万件)的高精度零件生产,广泛应用于消费电子、医疗器械、汽车零部件等领域。金属粉末注射技术革新,推动不锈钢制品产业升级发展。阳江LED箱体金属粉末注射厂家

泽信MIM零件表面粗糙度Ra≤0.8μm,无需二次加工即可直接使用。深圳五金工具金属粉末注射销售厂家

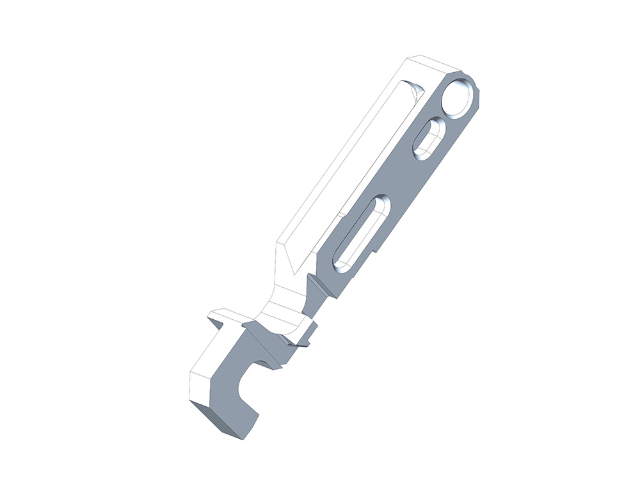

金属粉末注射成型(MIM)是一种将粉末冶金与塑料注射成型技术深度融合的近净成型工艺,尤其适用于五金工具领域复杂结构件的高效制造。其关键流程包括:将微米级金属粉末(粒径2-20μm)与热塑性粘结剂(如聚甲醛、石蜡)按比例混合,通过密炼机制成均匀喂料;随后将喂料加热至150-200℃后注入高精度模具,成型出与终产品形状接近的生坯;再通过溶剂脱脂或催化脱脂去除粘结剂,形成多孔骨架;终在高温烧结炉(1100-1400℃)中完成致密化,获得全致密金属零件。相较于传统五金工具制造工艺(如锻造、机加工),MIM技术突破了复杂结构成型的限制,可一次性实现内螺纹、异形孔、薄壁等特征的同步成型,材料利用率高达95%以上,明显减少废料产生。例如,制造活动扳手头部时,MIM能将传统工艺需分步加工的齿轮齿条、定位销孔等结构整合为单一零件,生产效率提升3倍以上。深圳五金工具金属粉末注射销售厂家