- 品牌

- 南京云普

- 型号

- 1

数字孪生提升供应链的韧性,通过实时监控供应链各环节状态、模拟风险场景,增强供应链的抗干扰能力。数字孪生体整合供应商、物流商、生产企业、客户等供应链各环节的数据,实时监控原材料供应、物流运输、生产进度、库存水平等状态。在虚拟空间中模拟供应链风险场景,如供应商延迟交货、物流中断、需求突变等,分析风险对供应链的影响,制定应对预案。当供应链出现异常时,快速启动预案,调整供应商、优化物流路线、调整生产计划、调配库存等,较大限度降低风险影响。这种供应链韧性管理模式,让供应链在复杂多变的环境中保持稳定运行,保障生产连续性。能源电网领域,数字孪生助力实现智能调度、故障定位和韧性提升。数字孪生系统

数字孪生

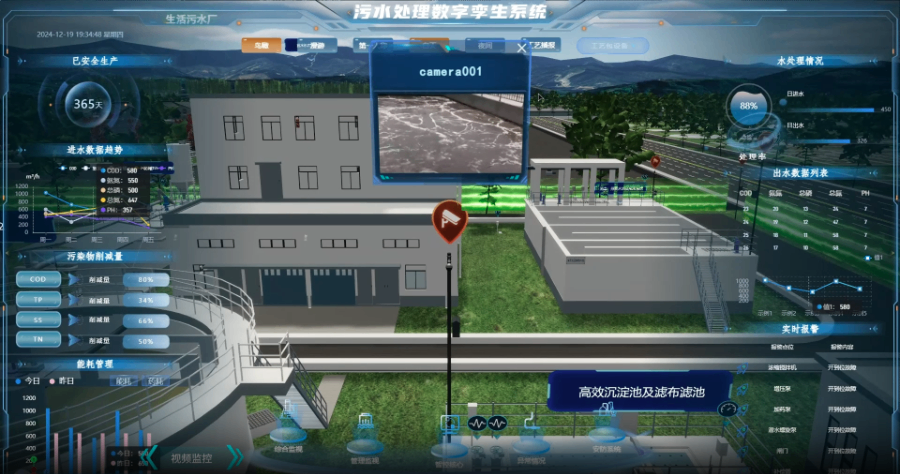

在工业园区的整体水处理管理中,数字孪生技术可实现多企业协同治理,通过构建园区水处理系统的数字模型,整合各企业的排水数据、园区集中处理设施的运行状态、出水水质等信息。模型能监控企业排水是否符合接入标准,若出现超标排放,立即通知企业整改;同时,优化园区集中处理设施的运行参数,根据各企业排水总量与水质变化调整处理工艺,确保整体出水达标。此外,数字孪生可分析园区水资源循环利用潜力,推动企业间的中水回用,提升园区水资源利用效率。基于数字孪生的智慧工厂数字孪生技术能简化污水处理厂的管理流程。

数字孪生技术助力市政供水管网的高效运维,通过构建覆盖全城供水管网的数字模型,整合管网走向、管径、材质、压力、流量等信息,实时映射管网运行状态。当管网出现漏损时,模型能结合压力监测数据快速定位漏损点位,计算漏损量,并模拟不同维修方案对供水的影响,推荐优良维修时间与路径,减少停水范围与时长。同时,数字孪生可根据城市人口增长、用水需求变化,模拟管网扩容或改造方案的可行性,提前规划管网建设,确保供水系统长期稳定满足城市发展需求。

数字孪生技术通过构建场所与设备的数字映射,实现物理实体与虚拟模型的实时数据交互,为高可靠性运营提供重要支撑。物理世界中,场所内的各类设备持续运行,其运行状态、性能参数通过传感设备实时采集,同步至数字孪生体。虚拟模型不仅准确复刻设备的结构、位置与运行逻辑,更能通过数据交互捕捉细微的运行波动,提前识别潜在故障风险。通过技术手段对各系统运行态进行持续监测,数字孪生可在设备出现异常征兆时发出预警,避免故障扩大影响关键流程,保障关键时刻的运行可靠性。这种 “物理实体 - 数字孪生 - 数据反馈” 的闭环模式,减少了运行风险,让场所内的设备运营从被动维修转向主动防控,为整体管理筑牢安全基础,同时也让数字化管理在可靠性保障方面发挥实质作用,体现系统的重心生命力。产品研发阶段,数字孪生能实现虚拟测试与迭代,缩短开发周期,降低成本。

在工业清洁生产优化中,数字孪生技术可从源头减少污染物产生,通过构建企业生产流程与环保处理系统的数字模型,整合生产工艺参数、原材料消耗、污染物排放等数据。模型能分析生产环节与污染产生的关联,识别清洁生产潜力点,如优化原材料配比、改进生产工艺、提升资源利用率,从源头减少废水、废气、固废的产生量。此外,数字孪生可模拟清洁生产方案的实施效果,对比优化前后的污染物排放与成本变化,为企业制定清洁生产计划提供依据,实现经济效益与环保效益的双赢。数字孪生的成功实施,需要技术与组织、管理、文化的同步变革。玄武数字孪生平台

数字孪生协助污水厂围绕运营目标工作。数字孪生系统

数字孪生技术为污水厂新建项目的前期工艺设计提供科学支撑,通过构建虚拟厂区模型,可对不同工艺路线的运行效果进行多维度模拟。在模型中,能清晰呈现不同工艺组合下的处理效率、能耗水平、占地需求及长期运营成本,帮助设计团队对比分析各方案的优劣势。无需等到实体建设完成,即可提前发现工艺设计中可能存在的漏洞,比如处理单元衔接不畅、设备配置冗余等问题,及时优化调整。这种虚拟预演模式,能大幅降低因设计不合理导致的后期改造成本,确保落地的工艺方案既符合当前水质处理需求,又具备长期扩展空间,为污水厂从建设初期就奠定高效运营基础。数字孪生系统

在食品加工行业的废水管理中,数字孪生技术可解决水质波动大、处理难度高的问题,通过构建废水处理系统的数字模型,实时采集生产废水的有机物浓度、悬浮物含量、pH 值等数据。模型能根据废水成分变化自动调整处理工艺,如强化预处理环节去除油脂、优化生化处理的微生物环境,确保出水水质稳定达标。同时,数字孪生能跟踪废水处理过程中的能耗与药剂消耗,通过优化运行参数降低处理成本,还能生成生产废水处理的全过程数据报告,帮助企业应对环保监管检查,实现绿色生产。自动驾驶汽车的数字孪生,可在虚拟环境中进行数百万公里的安全测试。江宁水处理数字孪生系统数字孪生数字孪生优化设备采购决策,通过模拟不同设备的运行效果、分析全生命周...

- 浦口水务数字孪生公司 2026-02-07

- 污水处理数字孪生可视化平台 2026-02-07

- 玄武污水数字孪生技术 2026-02-07

- 浦口水利数字孪生公司 2026-02-07

- 污水治理数字孪生公司 2026-02-06

- 建邺园区数字孪生系统有哪些 2026-02-06

- 溧水水处理数字孪生 2026-02-06

- 高淳污水处理数字孪生价格 2026-02-06

- 污水处理数字孪生平台 2026-02-06

- 六合水务数字孪生平台 2026-02-06

- 建邺污水数字孪生公司 2026-02-05

- 栖霞水处理数字孪生平台 2026-02-05

- 浦口污水处理数字孪生报价 2026-02-05

- 栖霞污水处理数字孪生系统 2026-02-05

- 溧水水处理数字孪生平台 2026-02-05

- 雨花台水利数字孪生系统 2026-02-04

- 溧水电气自动化 02-07

- 江宁水处理数字孪生系统 02-07

- 浦口水务数字孪生公司 02-07

- 在线水质监测检测仪 02-07

- 污水处理数字孪生可视化平台 02-07

- 在线ph水质检测仪 02-07

- 玄武污水数字孪生技术 02-07

- 水污染在线监测 02-07

- 浦口水利数字孪生公司 02-07

- 水质 监控 02-07