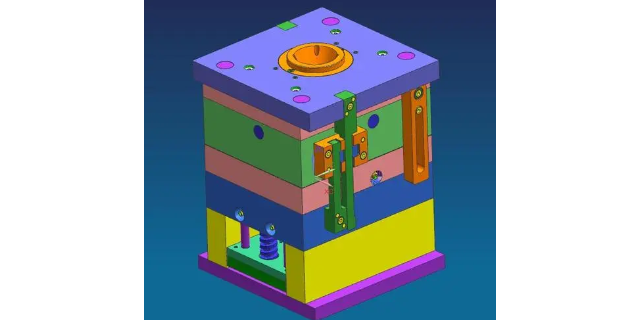

BMC模具的维护周期直接影响生产稳定性,某企业建立的维护体系包含日检、周检、月检三级制度。日检重点检查模具温度传感器精度,使用红外测温仪对比实际温度与设定值,偏差超过±3℃时需重新校准。周检时拆解模具清理流道残料,采用超声波清洗机去除微小纤维碎屑,防止堵塞影响充模。月检则对型腔表面进行显微检测,当划痕深度超过0.05mm时需进行激光熔覆修复。某套使用3年的模具通过该维护方案,制品尺寸稳定性仍能保持在±0.1mm范围内,较同行平均水平提升30%。模具的模腔排列方式根据制品形状优化,提升材料利用率。东莞高质量BMC模具设计

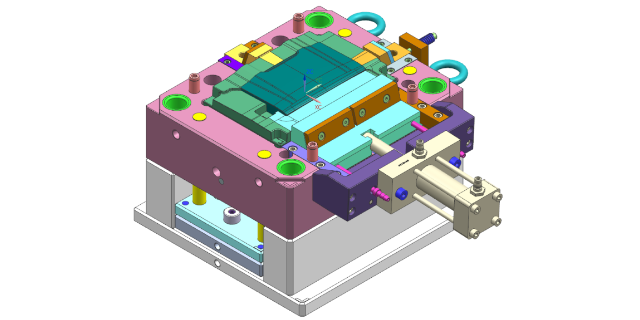

在汽车制造的复杂体系中,BMC模具扮演着重要角色。汽车内部众多零部件,如仪表盘支架、内饰装饰件等,都依赖BMC模具来成型。BMC材料具有良好的成型性能,通过BMC模具能够塑造出各种复杂且精确的形状,满足汽车内部空间紧凑、造型多样的需求。在生产过程中,BMC模具的设计合理与否直接影响到产品的质量和生产效率。模具的流道设计要确保BMC材料能够均匀、快速地填充模腔,避免出现缺料、气泡等缺陷。同时,模具的冷却系统也十分关键,合适的冷却速度和温度控制可以使产品快速定型,减少生产周期。而且,BMC模具的耐磨性和耐腐蚀性对于长期稳定生产至关重要,能够承受BMC材料在成型过程中的摩擦和化学侵蚀,保证模具的使用寿命,进而保障汽车零部件的稳定供应。广东BMC模具定制模具的冷却水道采用仿生设计,提升冷却效率。

BMC模具在医疗设备中的洁净度控制:医疗设备对部件的洁净度要求极高,BMC模具通过无尘化设计满足此类需求。以手术器械手柄为例,模具采用全封闭式结构,配备高效空气过滤系统,将生产环境中的颗粒物浓度控制在ISO 7级以下。模具的型腔表面经过电解抛光处理,粗糙度降至Ra0.2μm,避免细菌藏匿。在注塑过程中,模具的熔体温度控制在135-140℃范围内,既确保BMC材料充分固化,又防止高温分解产生有害物质。该模具生产的手柄通过生物相容性测试,符合ISO 10993标准,可直接用于临床手术。

智能家居设备对部件的轻量化与集成化需求推动BMC模具技术升级。以智能门锁外壳为例,模具采用薄壁结构设计,壁厚控制在2.5-3mm范围内,通过优化浇口位置使熔体流动距离缩短40%,从而降低好制品重量35%。模具的嵌件定位系统采用磁性吸附技术,确保金属锁芯与塑料外壳的同轴度误差小于0.1mm,提升装配效率。在生产过程中,模具配备温度传感器,实时监测模腔表面温度,将温差控制在±2℃以内,避免因热应力导致制品翘曲。该模具生产的门锁外壳通过10万次开合测试,表面涂层附着力达到ISO 2409标准中的0级。模具的冷却水道采用不锈钢材质,避免锈蚀堵塞。

航空航天领域对零部件的性能和质量要求极为严格,BMC模具在该领域有着潜在的应用价值。虽然目前应用相对较少,但随着材料技术和模具制造工艺的不断发展,BMC材料有望在航空航天的一些非关键结构部件上得到更普遍的应用。BMC模具需要满足航空航天产品对轻量化和较强度的部分要求,通过优化模具结构,使BMC材料在成型过程中能够更好地发挥其性能优势。例如,设计出合理的加强筋结构,在减轻产品重量的同时,提高产品的结构强度。同时,航空航天产品的生产环境特殊,BMC模具要具备良好的耐高温、耐低温性能,能够在极端温度条件下保持稳定的尺寸精度和性能,确保生产出的零部件符合航空航天标准,为航空航天事业的发展提供新的材料和工艺选择。BMC模具的流道平衡率达到95%以上,确保各模腔填充均匀。湛江压缩机BMC模具设计加工

BMC模具的分型面设计合理,确保制品脱模时不易产生毛边或变形。东莞高质量BMC模具设计

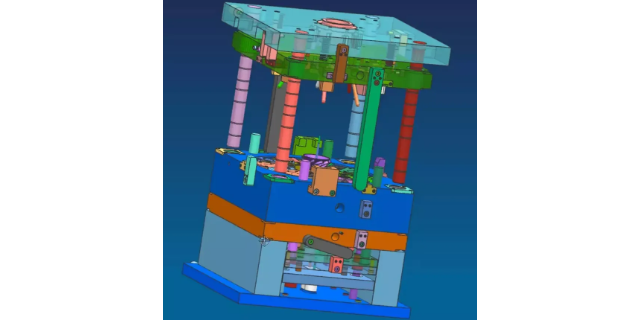

BMC模具的多腔设计优化策略:提高生产效率是BMC模具设计的重要方向,某八腔模具通过流道平衡设计使各型腔充模时间偏差控制在0.5秒以内。该模具采用家族式布局,将相似制品排列在同一区域,配合热流道转冷流道切换装置,实现不同产品的快速换模。在顶出系统方面,通过计算制品脱模力分布,设置12个顶出点并采用延迟顶出顺序,使制品顶出变形量降低至0.2mm。某电子元件模具通过该设计,单班产量从1200件提升至3500件,同时将废品率控制在1.5%以下。东莞高质量BMC模具设计