- 品牌

- 明治、金阳、火神

- 型号

- 齐全

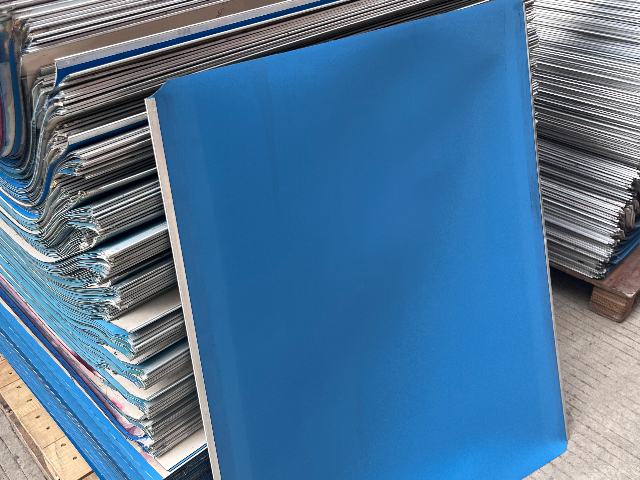

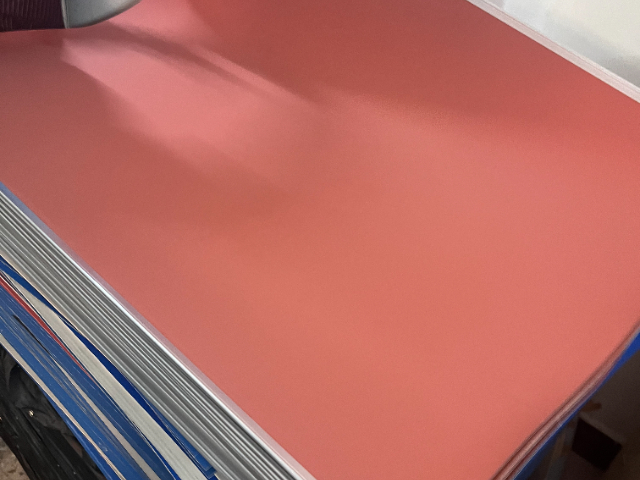

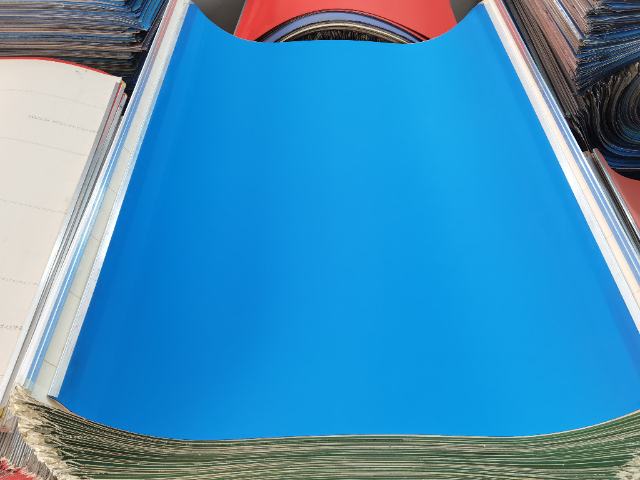

三合一橡皮布的裱合层采用一体成型工艺,这种设计使其拥有极强的耐用性。中间的气垫层与一般橡皮布逐层裱合的方式不同,有效避免了气泡的产生,从而防止产品因印压而失去厚度,保证了橡皮布在长期使用中的稳定性。其底部具有防水、防溶剂的特性,不会因吸收水分而变得不平坦,进而避免了压力不平均的问题。此外,橡皮布面经过特殊加炭处理,无论是面对大版还是小版印刷,都能从容应对,绝不会因长印量而产生纸痕,为高质量、长周期的印刷工作提供可靠保障。细分领域的橡皮布厂家推出短版印刷适配型橡皮布。中山普通橡皮布源头厂家

当橡皮布基材(通常为尼龙帆布或聚酯纤维)出现轻微撕裂或纤维老化时,需进行加固处理。采用热熔胶膜(厚度 20-30μm)复合度聚酯网布(克重 50-80g/m²),通过热压设备(温度 120-140℃,压力 0.5MPa)实现层间粘合,粘合强度需≥5N/25mm。对于边缘磨损区域,采用包边工艺:将 30mm 宽的耐油橡胶条通过超声波焊接(频率 20kHz)固定,防止后续使用中纤维抽丝。加固后的基材需通过动态疲劳测试:在 100 万次模拟印刷压力(0.3-0.5MPa)循环下,变形量≤1%,确保在高速印刷(15000 张 / 小时)中保持尺寸稳定。某案例显示,经加固的橡皮布抗撕裂强度提升 40%,使用寿命较未加固产品延长 30%。惠州明治橡皮布厂家惠州瑞创力橡皮布加工精度高,厚度公差控制在 ±0.02mm 内。

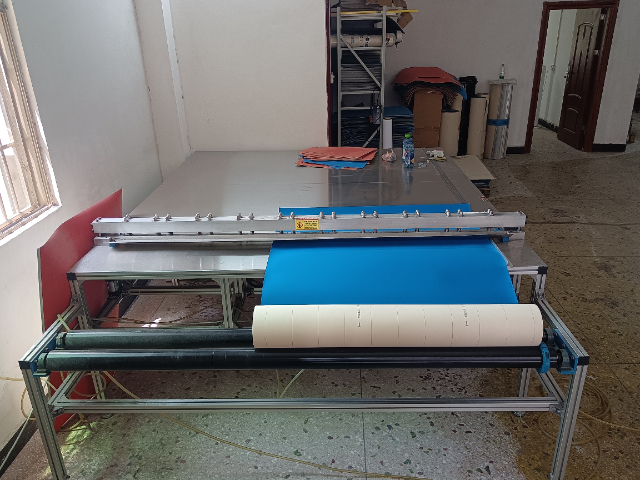

表面打磨是橡皮布翻新的关键工序,需通过数控砂光机实现微米级精度控制。采用 800-1200 目氧化铝砂纸,打磨深度根据损伤程度设定:轻微磨损为 5-10μm,去除表面老化层;压痕区域需局部加深至 15-20μm,消除凹痕但不伤及底层弹性体。砂光机配备恒力控制系统(压力 0.1-0.3MPa)和吸尘装置,确保打磨均匀且无粉尘残留。打磨后的表面需达到:平面度误差≤0.05mm/m,粗糙度 Ra=0.8-1.2μm—— 这一参数既能保证油墨转移的均匀性,又能为后续涂层提供良好附着力。某翻新生产线通过 AI 视觉定位压痕位置,实现自动调整打磨参数,单块橡皮布处理时间缩短至 90 秒,合格率达 99%。

在橡皮布的日常使用中,要定期检查其表面的平整度,可通过打满版且低于正常压力的方式进行检测,以便暴露出表面的不均匀性。若表面不平整,需检查橡皮布和衬垫表面的均匀性以及滚筒表面是否有异物,去除异物后若仍不均匀,可采用在橡皮布背面贴纸的方法进行调整。使用过程中,要防止橡皮布表面被硌坏,若出现硌痕,可参照上述方法处理。橡皮布表面应耐酸耐油,避免与酸性物质和油类长期接触,以防表面层被破坏,老化或腐蚀,尽量使用挥发性快的洗涤剂清洗。同时,要注意橡皮布的蠕变与应力松弛现象,长时间不用应松一下,使用一段时间后需重新校紧。此外,橡皮布表面应保持清洁,印刷有效部位和非印刷部位都要定期清理,防止油墨等杂质堆积影响印刷压力和橡皮布使用寿命。包装印刷橡皮布加工色彩还原准,提升产品质感。

尺寸稳定性直接影响印刷套印精度,翻新过程需通过多重工艺确保。首先在预处理阶段进行张力定型:将橡皮布固定在恒温张力架(温度 50±2℃),施加 20-30N/cm 的横向张力,保持 2 小时消除内应力。涂层固化后,再次进行二次定型(温度 60℃,张力 15N/cm),使整体收缩率控制在 0.1% 以内。对于大幅面橡皮布(如对开、全张),需采用多点同步张力控制系统,确保四边张力差≤5%,避免局部拉伸不均导致的变形。终检测通过激光测长仪(精度 ±0.01mm),在 23±2℃环境下测量,长宽方向误差均需≤0.5mm—— 这一指标完全满足胶印机对套印精度(±0.05mm)的要求,实际应用中套印偏差可稳定在 0.03mm 以内。专业橡皮布厂家实现产品生产仓储使用的全链路追踪。惠州明治橡皮布厂家

瑞创力橡皮布加工适配水性、UV、溶剂型多种油墨。中山普通橡皮布源头厂家

二手橡皮布的适用印刷场景分析:对于文字印刷为主的业务,如普通书籍、文件资料的印刷,若二手橡皮布表面平整,无明显影响文字清晰度的瑕疵,即便弹性稍有下降,也能满足需求。因为文字印刷对图文的精细度要求相对低于图像印刷,主要关注文字的清晰可辨。在包装印刷领域,非精细图案的包装,如普通日用品的纸盒包装,二手橡皮布可以胜任。其成本优势有助于包装印刷企业降低成本,同时,只要能保证图案的基本完整性和色彩的大致准确性,就能满足包装的基本功能。而在一些对印刷质量要求极高的艺术印刷、品牌包装印刷中,二手橡皮布通常难以达到要求,因为这些场景需要橡皮布具备极高的精度和稳定性来还原精美图案和细腻色彩。中山普通橡皮布源头厂家

当橡皮布基材(通常为尼龙帆布或聚酯纤维)出现轻微撕裂或纤维老化时,需进行加固处理。采用热熔胶膜(厚度 20-30μm)复合度聚酯网布(克重 50-80g/m²),通过热压设备(温度 120-140℃,压力 0.5MPa)实现层间粘合,粘合强度需≥5N/25mm。对于边缘磨损区域,采用包边工艺:将 30mm 宽的耐油橡胶条通过超声波焊接(频率 20kHz)固定,防止后续使用中纤维抽丝。加固后的基材需通过动态疲劳测试:在 100 万次模拟印刷压力(0.3-0.5MPa)循环下,变形量≤1%,确保在高速印刷(15000 张 / 小时)中保持尺寸稳定。某案例显示,经加固的橡皮布抗撕裂强度提升 40%,...

- 惠州气垫橡皮布货源 2026-02-14

- 河北迪可橡皮布 2026-02-14

- 湖北迪可橡皮布源头厂家 2026-02-14

- 中山进口橡皮布翻新 2026-02-13

- 深圳橡皮布供应商 2026-02-13

- 中山二手橡皮布翻新 2026-02-13

- 东莞国产橡皮布源头厂家 2026-02-13

- 中山金阳橡皮布厂家直销 2026-02-13

- 中山平张橡皮布供应商 2026-02-13

- 河北平张橡皮布代理商 2026-02-12

- 山西国产橡皮布厂家 2026-02-12

- 湖南迪可橡皮布货源 2026-02-11

- 河南凤凰橡皮布翻新 2026-02-11

- 湖北二手橡皮布代理商 2026-02-11

- 东莞平张橡皮布供应商 2026-02-11

- 河北UV橡皮布批发 2026-02-11

- 深圳橡皮布供应商 02-13

- 中山二手橡皮布翻新 02-13

- 东莞国产橡皮布源头厂家 02-13

- 中山金阳橡皮布厂家直销 02-13

- 中山平张橡皮布供应商 02-13

- 河北平张橡皮布代理商 02-12

- 湖南康迪橡皮布批发 02-12

- 广东国产橡皮布加工 02-12

- 山西平张橡皮布厂家 02-12

- 广东金阳橡皮布源头厂家 02-12