不锈钢的主要加工特性:与45钢及其他钢种相比,不锈钢要显得难加工。因其材料特性,主要有以下几个影响其切削性能的因素:(1)黏结现象严重:如图1所示,由于韧性及塑性比其他材料好,因此在加工中过程中切屑容易粘接在前刀面上,形成较为严重的积屑瘤,当加工到一定时间后,前刀面积屑瘤进一步扩大,导致崩刃,这种现象在低速加工中显得尤为明显。(2)切削抗力大:不锈钢与其他钢种相比,因为塑性和韧性较好,使得在加工过程中铁屑不易从钢体上分离,导致形成较大的切削抗力。(3)导热系数低:因为导热系数较其他材料低,因此在切削中产生的大量温度来不及通过铁屑直接排出带走,而附加在工件本身上,从而在刀尖部位容易形成比较集中的高切削温度,导致刀片提前磨损。此外,不锈钢加工硬化严重,线膨胀系数大等这些因素也加快了刀具磨损。如果切削刃和工件接触位置不正确,刀具可能崩刃或者损坏工件,有时甚至损坏机床。光明数控刀片销售

刀片和刀板的组合都应使切屑顺利地从切削区排出。若在零件切断之前,切屑堆积并侵入槽中,刀片就很可能再次切削这些切屑,并会突然失效。如果切屑剧烈地摩擦刀板,值得关注将会产生大量的热,这也会造成疲劳和加速失效。所有的硬质合金切断刀具制造商都提供其产品的中心高。所以应严格遵守制造商的推荐值。刀片的几何尺寸和刀夹的型式对中心高均有影响。通常宽度大于0.5mm的刀片,下列公式对其中心高的确定非常有用:中心高=0.8mm×宽度+0.025mm。光明数控刀片销售材质的选择很难把握,也是很不容易学会的。

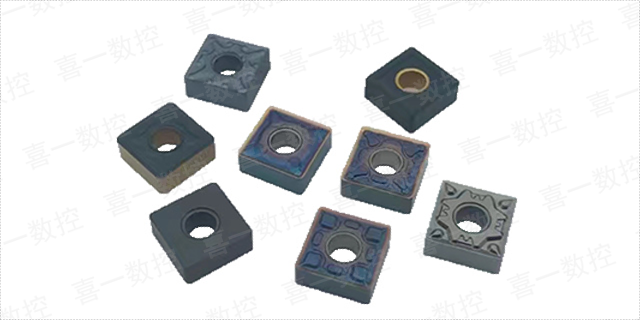

切削刀具作为“工业的牙齿”,决定切削技术的发展脚步。数控可转位刀片是切削刀具中占据较大比重的表示,具有高硬度、高耐磨性、高精度、可换性高等特点。刀具的的可靠性和耐用性能对切削性能有重要意义。刃口钝化为改善刀具性能的有效工艺,数控刀片刃口钝化处理可改善刃口微观形貌、便于涂层、改善加工接触行为,可以起到增强刃口强度、延长刀具寿命,改善工件表面质量等。目前,刃口钝化工艺众多,常见的有毛刷钝化、喷砂钝化、研磨钝化、电化学钝化等。

一般车削刀片命名中的第二个字母,可以告诉我们有关车削刀片间隙角的信息。车削刀片的间隙角为:B=间隙为5°的车削刀片;C=间隙为7°的车削刀片;E=具有20°间隙角的车削刀片;N=间隙角为0°的车削刀片;P=车削刀片,间隙角为11°。在选择用于内部加工的刀片或镗削小零件时,车削刀片的间隙角起着很大的作用,因为如果选择不当,刀片的底角可能会与零件摩擦,从而导致加工质量差。另一方面,间隙角为0°的车削刀片通常用于粗加工。车削槽形可分为针对精加工、半精加工和粗加工工序经过优化的3种基本类型。

一般车削刀片命名的第三个字母告诉我们有关车削刀片的公差。这些是不同刀片尺寸下的车削刀片公差,例如车削刀片长度,高度等的公差。我个人认为,它们对于cnc机械师没有任何用处,因为这些公差很小。一般车削刀片命名的第四个字母告诉我们有关车削刀片孔的形状和断屑槽的类型。A=带圆柱孔的车削刀片;G=带有圆柱孔和双面断屑槽的车削刀片;M=带圆柱孔和单侧断屑槽的车削刀片;N=车削刀片,无孔,无断屑槽;P=带有圆柱孔和Hi-Double-Positive断屑槽的车削刀片;Q=带有40-60°双沉头孔的车削刀片;R=无孔单侧断屑槽车削刀片;T=带有40-60°双沉头单面断屑槽的车削刀片;W=带有40-60°双埋头孔的车削刀片;X=特殊设计的车削刀片。其热稳定性远高于金钢石,对铁系金属元素有较大的化学稳定性,因此常用于黑色金属的切削。台山OSG数控刀片推荐

刀片角度的选择通常是一把双刃剑。光明数控刀片销售

数控刀片,也称为数控切削刀具,是一种用于数控机床上进行切削加工的工具。

数控刀片广泛应用于金属加工行业,如车削、铣削、钻削等工艺中。

数控刀片具有以下特点:

1、材质选择:数控刀片通常采用高速刚度好的硬质合金材料制成,以提供较长的寿命和良好的耐磨性。

2、切削刃设计:数控刀片的切削刃设计经过精确计算和优化,可以实现高效的切削,并减少切削力和振动。

3、刀片形状:数控刀片的形状根据不同的切削需求进行设计,如外圆刀片、内圆刀片、平面刀片等。

4、切削参数:数控刀片的切削参数,如切削速度、进给速度、切削深度和切削宽度等,需要根据具体加工材料和工艺要求进行合理选择,以保证加工效果和刀具寿命。

5、刀片固定方式:数控刀片通常采用夹持或螺纹固定方式,以确保刀具的稳定性和切削精度。

数控刀片在数控加工中起着至关重要的作用,选择合适的数控刀片可以提高加工效率、降低成本,并获得更好的加工质量。

因此,在使用数控刀片时,应根据具体的加工需求选择合适的刀片类型、材质和切削参数,并进行正确的安装和调整,以充分发挥数控机床的加工能力。 光明数控刀片销售