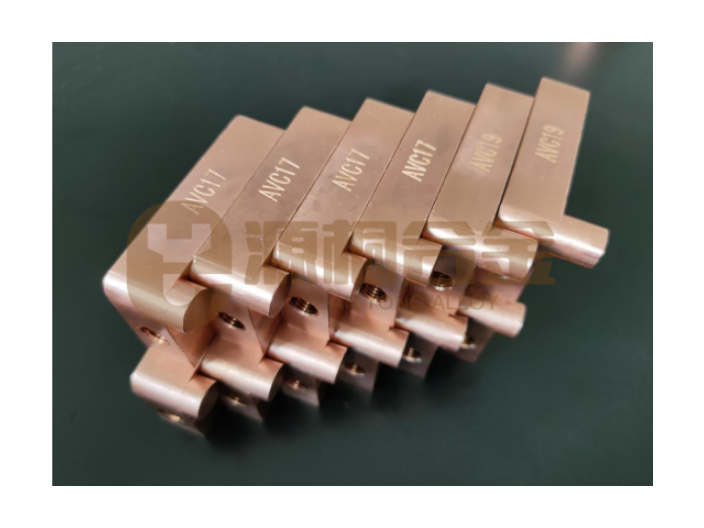

- 品牌

- 源桐合金电极

- 型号

- C17500、C18150、C15760

- 适用范围

- 电阻焊点焊、碰焊、滚焊

- 材质

- 铍钴铜、铬锆铜、氧化铝铜

- 产品别名

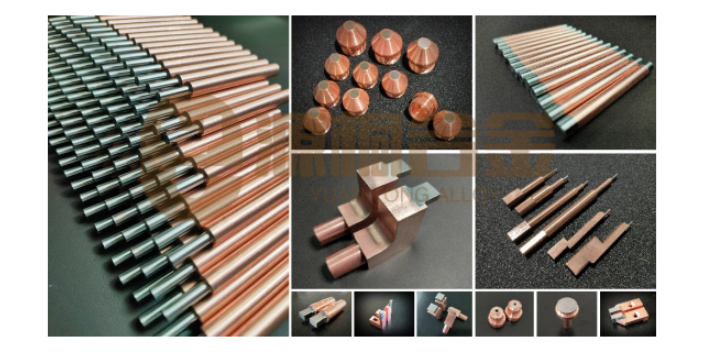

- 点焊电极、碰焊电极、滚焊电极

- 规格

- 按图定制

- 产地

- 深圳

- 厂家

- 源桐合金制品(深圳)有限公司

耐用电阻焊电极的广泛应用,是其良好性能的证明。在汽车制造业中,耐用电阻焊电极被用于焊接车身结构件、底盘部件及发动机附件等关键零部件。这些电极不仅能够承受高温、高压的焊接环境,还能保持长时间的稳定性能,确保汽车的安全性和可靠性。在航空航天领域,耐用电阻焊电极同样发挥着重要作用。由于航空航天部件对焊接接头的质量要求极高,因此需要使用性能更加优异的电极。耐用电阻焊电极凭借其精度高、强度高的焊接性能,满足了航空航天行业对焊接质量的严格要求。此外,在家电制造、金属制品加工、管道工程等领域,耐用电阻焊电极也展现出了广泛的应用前景和巨大的市场潜力。什么元件上需要用到电阻焊电极?天津常规电阻焊电极设计

电阻焊电极

随着焊接技术的不断发展,电阻焊电极也在不断改进和创新。未来,电阻焊电极的发展趋势可能包括以下几个方面:高性能电极材料研发:研发具有更高导电性、热稳定性和耐磨性的电极材料,以满足更严格的焊接需求和提高电极使用寿命。智能化电极设计:利用先进的数值模拟和仿真技术,对电极形状和尺寸进行优化设计,实现更精确的焊接质量控制和降低焊接变形。环保型电极材料:研发环保、无毒的电极材料,减少焊接过程中对环境的影响,推动绿色焊接技术的发展。综上所述,电阻焊电极作为电阻焊设备的重要部件,对焊接质量、生产效率和电极使用寿命具有重要影响。在选择、使用和维护电阻焊电极时,需充分考虑工件材质、焊接要求、成本等因素,并关注电极的发展趋势,以便选择更适合的电极,提高焊接质量和降低生产成本。天津常规电阻焊电极设计强调合理选用电阻焊电极的关键性。

电阻焊通常会导致工件和电极的表面温度升高,瞬间达到高温,从而可能使它们产生氧化或其他变化而变色。电阻焊表面氧化的存在将严重影响焊接质量和焊接强度,因此需要及时处理。关于电阻焊氧化的处理,有多种方法可供选择:机械去除法:利用机械工具如砂轮机、磨光机等,对焊接表面进行打磨,去除氧化层。这种方法适用于较小的焊缝,但处理效果可能会受到金属表面硬度、形状和大小的限制。化学去除法:利用酸性或碱性溶液对焊接表面进行处理,去除氧化层。这种方法适用于大面积的焊接表面,但需要注意溶液的浓度和处理时间。电化学去除法:在焊接表面涂上一层电解液,使用直流电流通过涂层和工件之间的空气隙,将氧化层通过电化学反应去除。这种方法适用于较小的焊缝和复杂形状的焊接表面。

在选择电阻焊电极材料和组合时,需要综合考虑焊接材料的种类、板厚、焊接电流大小、焊接时间等因素。对于薄板和小件焊接,可以选择纯铜电极或铬锆铜等合金铜电极;对于厚板和大件焊接,应选择具有更高高温强度和耐磨性的电极材料,如镍电极或铬锆铜合金电极。此外,还需要考虑电极的成本和可加工性等因素。六、案例分析:正确选材对于提高焊接质量和效率的意义以某汽车制造厂的电阻焊生产线为例,该生产线原本采用纯铜电极进行焊接,但随着产品更新换代和焊接要求提高,纯铜电极已无法满足生产需求。通过更换为铬锆铜合金电极,不仅提高了焊接质量和稳定性,还明显降低了电极的更换频率和生产成本。这一案例充分说明了正确选材对于提高焊接质量和效率的重要性。电阻是无极性的元件,焊接的时候是不用区分正负极的。

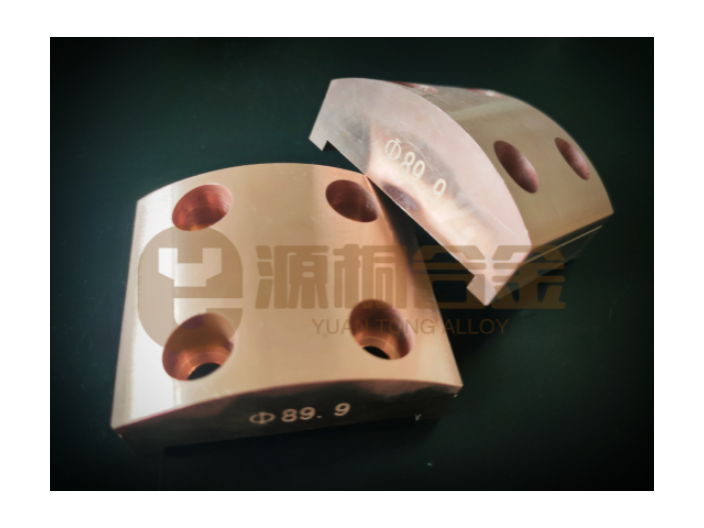

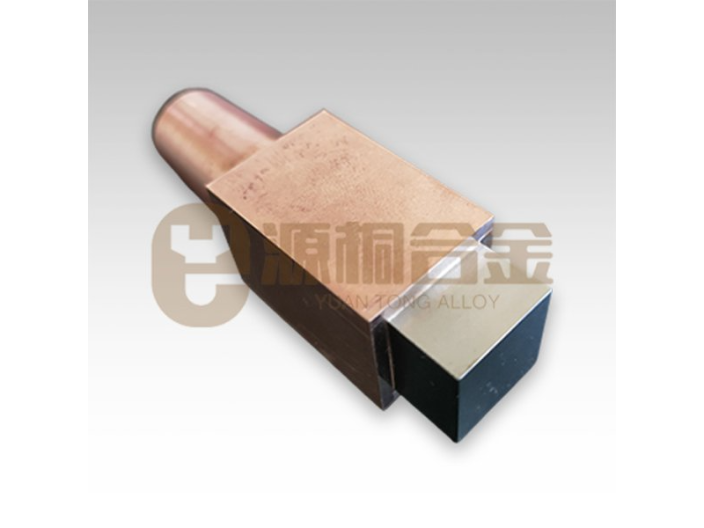

在电阻焊领域,电极的设计和焊接工艺的优化对于提高焊接质量和效率具有重要意义。电阻点焊机中的直电极因其结构简单、承载强度高、变形小等优点而得到广泛应用。然而,在某些特殊情况下,如焊件形状复杂或焊接位置难以接近时,直电极可能无法满足需求。此时,弯电极、帽式电极、盖式电极等特殊设计的电极便派上了用场。弯电极能够承受偏心力距,适应焊件形状的变化;帽式电极和盖式电极则通过将电极分为多个部分,使得损坏部分可以单独更换,降低了维修成本。此外,旋转头电极和插头电极等设计也使得焊接过程更加灵活多变,能够应对各种复杂的焊接需求。在焊接工艺方面,点焊、缝焊和对焊是电阻焊的三种常用方法。不同的焊接工艺适用于不同的焊件材料和结构。例如,点焊适用于薄板焊接;缝焊则主要用于焊接焊缝较为规则、要求密封的结构;对焊则适用于截面简单、直径或边长较小的焊件。通过优化焊接工艺和选择合适的电极设计,可以进一步提高焊接质量和效率。电阻焊电极的设计过程和注意事项。天津常规电阻焊电极设计

电极的材质和形状设计对电阻焊的电流分布、热传导和焊接质量有着至关重要的影响。天津常规电阻焊电极设计

根据材料的不同,电阻焊电极可以分为以下几类:高电导率铜及铜合金电极:这类电极材料具有中等硬度,电导率高,主要通过冷变形的强化方式达到性能要求。它们适用于铝及各种铝合金的焊接,也可用于部分镀层钢板的点焊。高硬度铜合金电极:这类电极的电导率适中,但硬度较高。它们通过冷作变形与热处理相结合的方式达到性能要求,适用于点焊低碳钢板、低合金钢、不锈钢、高温合金等。低电导率高硬度合金电极:这类电极的电导率较低,但硬度极高。它们通过热处理或冷变形与热处理相结合的方式达到性能要求,适用于点焊电阻率高、高温硬度较高的材料,如不锈钢高温合金等。天津常规电阻焊电极设计

电阻焊电极的操作预压阶段:在通电之前,向焊件施加一定的预压力,使工件之间建立良好的接触与导电通路,保持电阻稳定。这一阶段有助于消除工件之间的间隙,提高焊接质量。焊接阶段:向焊件通电,电流通过电极流入工件接触面及邻近区域,产生电阻热将金属加热到熔化或塑性状态。在这一阶段,需要严格控制焊接电流、通电时间和电极压力等参数,以确保焊接质量。锻压阶段(冷却结晶阶段):当熔核达到合格的形状与尺寸后,切断焊接电流,并在电极力的作用下进行锻压。锻压过程有助于熔核在压力下冷却结晶,形成组织致密、无缩孔、裂纹的焊点。维护与检查:定期检查电极的磨损情况,发现磨损严重或端部出现凹坑时应及时更换电极。定期检查气路、水路...

- 贵州电阻焊电极硬度 2024-11-21

- 河南导电的电阻焊电极形状 2024-11-21

- 贵州创新电阻焊电极 2024-11-21

- 河南进口电阻焊电极压力 2024-11-21

- 贵州电阻焊电极形状 2024-11-20

- 无锡进口电阻焊电极压力 2024-11-20

- 浙江电阻焊电极批发价 2024-11-19

- 深圳辅助电阻焊电极 2024-11-18

- 辽宁点焊电阻焊电极工厂直销 2024-11-17

- 东莞加工电阻焊电极厂家 2024-11-17

- 浙江导电的电阻焊电极厂家 2024-11-16

- 上海进口电阻焊电极缺点 2024-11-16

- 合金电阻焊电极工厂直销 2024-11-15

- 浙江进口电阻焊电极 2024-11-15

- 北京制造电阻焊电极工厂直销 2024-11-15

- 宝安区定做电阻焊电极价格 2024-11-15

- 北京点焊钨铜触头工厂直销 11-23

- 广东制造钨铜触头批发价 11-23

- 镀银钨铜触头 11-23

- 东莞镀银镶钨电极批发价 11-23

- 浙江制造钨铜触头缺点 11-23

- 江苏定做钨铜触头规格 11-23

- 辽宁加工钨铜触头规格 11-23

- 浙江点焊钨铜触头特点 11-22

- 江苏镀银钨铜触头用途 11-22

- 广东导电的钨铜触头缺点 11-22