- 品牌

- 上海蚬华精密模具有限公司

- 型号

- 齐全

金属零件制造离不开精密加工技术的支持。随着科技的进步,数控加工、激光切割、电火花加工等高精度加工技术得到了普遍应用。这些技术能够实现对复杂形状和微小结构的准确加工,提高零件的尺寸精度和表面质量。同时,自动化加工设备的引入也有效提高了生产效率和一致性。热处理是金属零件制造中不可或缺的一环。通过加热、保温和冷却等工艺过程,可以改变金属材料的内部组织结构,从而改善其力学性能、物理性能和化学性能。例如,淬火可以提高钢的硬度和耐磨性;回火可以消除淬火应力,提高韧性。合理的热处理工艺对于确保金属零件的性能和质量至关重要。为了提高生产效率,许多金属零件制造商正在采用自动化生产线。浙江金属件制造流程

金属零件制造是工业制造的关键领域之一,它涵盖了从原材料选择、设计、加工到成品检验的全过程。这一过程不只要求准确的技术控制,还需要对金属材料的物理、化学性质有深入的理解。金属零件普遍应用于汽车、航空航天、电子、医疗等多个行业,其质量和性能直接关系到之后产品的可靠性和安全性。金属零件制造的一步是选择合适的原材料。这包括考虑金属的强度、韧性、耐腐蚀性、可加工性等因素。例如,在汽车制造中,发动机部件可能需要强度高和耐高温的合金钢;而在航空航天领域,则更倾向于使用轻质且强度高的铝合金或钛合金。此外,原材料的纯度、晶粒结构等微观特性也会对零件的性能产生重要影响。淮安小型金属零件制造品牌排行榜制造金属零件需要考虑到其与其他材料的相容性。

金属热处理是通过加热和冷却金属来改变其组织和性能的方法。热处理可以提高金属的硬度、强度、耐磨性和耐腐蚀性等性能。常见的热处理方式包括退火、正火、淬火和回火等。在热处理过程中,需要严格控制加热温度、保温时间和冷却速度等参数,以确保热处理效果。金属零件制造过程中需要进行严格的质量控制与检测。这包括原材料检验、加工过程控制、成品检测等多个环节。通过采用先进的检测设备和技术手段,如三坐标测量仪、金相显微镜等,可以对零件的尺寸、形状、表面质量、内部组织等进行全方面检测。同时,还需要建立完善的质量管理体系和质量控制流程,以确保产品质量的稳定性和可靠性。

随着环保意识的不断提高和可持续发展理念的深入人心,金属零件制造行业也需要关注环保和可持续性发展问题。在制造过程中,需要采取节能减排、循环利用等措施减少对环境的影响;同时还需要注重产品的可回收性和再利用性,推动金属零件制造行业的绿色化发展。金属零件是指通过铸造、锻造、机加工等多种工艺,从金属原材料中制造出的各种形状的单独部件。它们普遍应用于机械、汽车、航空航天、电子、建筑等多个领域。根据用途和形状的不同,金属零件可分为轴类零件、盘套类零件、箱体类零件、支架类零件等,每种零件都有其特定的设计和制造要求。金属零件制造需要对生产过程中的各种变化和挑战保持灵活和适应性。

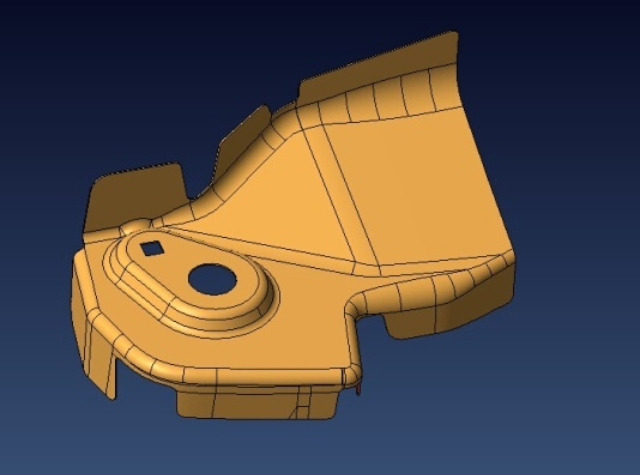

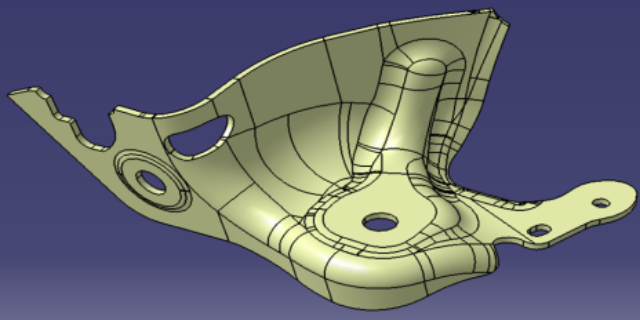

金属零件的原材料主要包括各种金属和合金,如铁、钢、铝、铜、钛合金等。选择何种材料取决于零件的工作条件、性能要求以及经济性。例如,在高温高压环境下工作的零件可能需要选用耐高温、耐腐蚀的合金材料。铸造是金属零件制造的重要工艺之一,通过熔化金属并注入模具中,待其冷却凝固后形成所需形状的零件。铸造工艺包括砂型铸造、精密铸造、压力铸造等多种方式,每种方式都有其独特的优缺点和适用范围。锻造是利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法。锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件。在金属零件制造中,创新和研发是保持竞争力的关键。浙江金属件制造流程

金属零件的抗压缩性能是评价其在受到压力时的承载能力的重要指标。浙江金属件制造流程

精密加工是金属零件制造中的关键环节,用于提高零件的精度和表面质量。常见的精密加工方法有车削、铣削、磨削和钻削等。这些工艺通常需要使用高精度机床和刀具,并在加工过程中严格控制切削参数和机床状态,以确保加工精度和稳定性。热处理是通过加热和冷却来改变金属材料的物理和化学性能的过程。常见的热处理方法有退火、正火、淬火和回火等。退火可以降低材料的硬度和脆性,提高塑性;正火可以改善材料的组织和性能;淬火可以使材料获得高硬度和强度高;回火则可以消除淬火应力,提高材料的韧性和稳定性。浙江金属件制造流程

机加工是利用机床、刀具等工具对金属零件进行切削加工的过程。机加工工艺包括车削、铣削、磨削等多种类型。机加工能够实现高精度和复杂形状的加工,是制造精密金属零件的重要手段。通过合理的刀具选择和切削参数设置,机加工可以确保零件的尺寸精度和表面质量。金属零件的表面处理是提高零件性能和使用寿命的重要手段。常见的表面处理方法包括镀锌、喷涂、电镀等。镀锌能够增强零件的耐腐蚀性能;喷涂则能改善零件的外观和耐候性;电镀则能在零件表面形成一层致密的金属膜,提高零件的导电性和耐磨性。金属零件在制造过程中需要经过严格的检验和测试,以确保其性能和质量符合设计要求。常见的检验和测试方法包括尺寸测量、硬度测试、拉伸试验等。...

- 浙江金属件制造流程 2024-12-02

- 泰州精密金属零件制造工艺 2024-12-02

- 金华非标金属零件制造厂家 2024-12-02

- 温州小型金属零件制造供应商 2024-12-02

- 常州小型金属零件制造哪家好 2024-12-01

- 重庆金属件制造费用 2024-12-01

- 衢州非标金属零件制造供应商 2024-12-01

- 郑州金属件制造供货商 2024-12-01

- 台州小型金属零件制造多少钱 2024-12-01

- 常州小型金属零件制造去哪买 2024-11-30

- 苏州小型金属零件制造品牌排行榜 2024-11-29

- 青岛金属结构件制造加工 2024-11-29

- 广州cnc金属零件制造哪家好 2024-11-28

- 衢州金属件制造费用 2024-11-28

- 温州非标金属零件制造批发 2024-11-28

- 江苏金属结构件制造怎么选 2024-11-28

- 泰州精密金属零件制造工艺 12-02

- 成都注塑模具在哪买 12-02

- 青岛冲孔模具市场报价 12-02

- 金华非标金属零件制造厂家 12-02

- 温州小型金属零件制造供应商 12-02

- 常州小型金属零件制造哪家好 12-01

- 深圳锻造模具 12-01

- 重庆金属件制造费用 12-01

- 衢州非标金属零件制造供应商 12-01

- 郑州金属件制造供货商 12-01