浅孔钻在钻孔加工中效率优势明显。其较高的切削速度和稳定的进给量,使得单位时间内钻孔深度增加。例如在加工批量生产的机械支架零件时,浅孔钻相比普通麻花钻,钻孔速度可提高 2 - 3 倍。同时,由于其加工性能,减少了因孔加工误差导致的废品率,降低了材料成本。而且浅孔钻的刀片可转位设计,延长了刀具使用寿命,减少了刀具更换频率和刀具采购成本。从整体生产流程来看,浅孔钻的应用缩短了加工周期,提高了设备利用率,使企业在相同时间内能够生产更多合格产品,增强了企业的市场竞争力。20世纪中叶,通过在包括钻削加工的所有机械加加工工艺中引入新的刀具设计和提高生产效率。宁波韩国韩松浅孔钻销售

浅孔钻的多轴联动功能使其在复杂零件加工中发挥巨大优势。在加工汽车发动机缸盖等零件时,上面分布着多个不同位置和角度的孔。浅孔钻通过多轴联动,可在一次装夹中完成所有孔的加工。各个轴之间精确配合,根据预先设定的程序,钻头同时在不同位置进行钻孔操作。相比传统单轴钻孔方式,缩短了加工时间,减少了装夹次数带来的定位误差。例如,原本需要多次装夹、逐个钻孔的缸盖加工,采用浅孔钻多轴联动后,加工时间可缩短 30% - 50%,同时提高了孔的相对位置精度,提升了汽车发动机的整体性能和生产效率。天津株洲钻石浅孔钻推荐ZSD浅孔钻-巧妙采用三重抗振结构。

浅孔钻加工后的精度能够达到IT10~IT12是相对较高的要求,但是否完全没有问题需要考虑多个因素。首先,浅孔钻加工的精度受到多个因素的影响,包括机床的精度、刀具的质量和磨损情况、冷却液的使用、工件材料等。如果这些因素得到充分控制和优化,那么在理想情况下,浅孔钻加工后的精度可以达到IT10~IT12的要求。然而,实际加工过程中可能存在一些不可避免的因素,例如切削力的波动、机床振动、刀具磨损等,这些都可能对加工精度产生一定的影响。因此,完全没有问题的情况取决于具体的加工条件和要求。另外,不同的工件形状和尺寸也会对加工精度提出不同的要求。对于一些复杂形状的工件或者尺寸较小的浅孔,要求达到IT10~IT12的精度可能更加困难。综上所述,虽然浅孔钻加工后的精度可以达到IT10~IT12的要求,但是否完全没有问题还需要综合考虑多个因素。在实际操作中,应根据具体的加工要求和条件进行合理的设定,并对加工过程进行监控和调整,以确保达到所需的精度要求。

浅孔钻是一种用于加工浅孔的工具,通常被应用于汽车配件制造、工程机械制造、风力发电、液压设备制造、模具制造等多个行业。在汽车配件制造中,浅孔钻主要用于加工汽车发动机、底盘、传动系统等部件上的浅孔孔位,以保证零部件的准确安装和功能性。在工程机械制造领域,浅孔钻常被应用于加工挖掘机、装载机、推土机等机械设备的连接孔、支撑孔和润滑孔,以提高机械结构的稳定性和使用寿命。在风力发电行业,浅孔钻用于加工风力发电机组的轴承孔、叶片连接孔等关键部位,以满足风力发电机组的高精度要求。在液压设备制造中,浅孔钻常被应用于加工液压缸、阀体、油泵等组件上的孔位,以确保液压系统的可靠性和精度。在模具制造领域,浅孔钻主要用于加工模具的定位孔、冷却孔等关键位置,以提高模具的加工精度和耐用性。U钻车架加工使用时,偏心套可调整钻头轴向与主轴轴向重合位置。

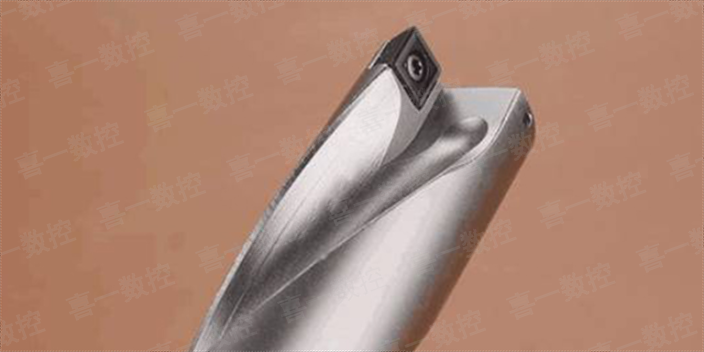

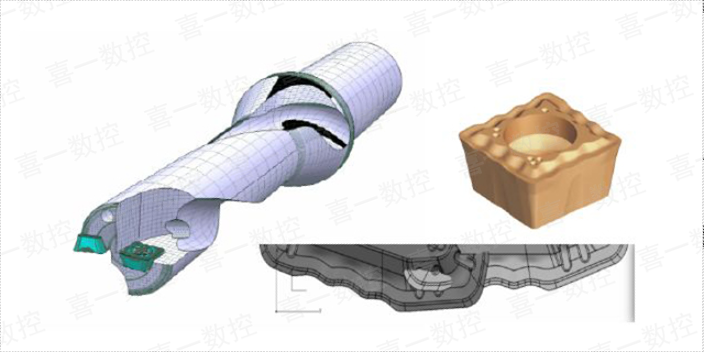

ZSD浅孔钻是一种采用三重抗振结构的钻头,它具有独特的设计,旨在提高钻削过程中的稳定性和切削效率。这种三重抗振结构通常包括以下几个方面:切削区结构:ZSD浅孔钻的切削区采用了机械锁紧方式,能够确保刀具与工件之间的稳固连接。这种结构可以有效降低振动和震动的产生,保持刀具的稳定性。钻杆结构:ZSD浅孔钻的钻杆通常采用了中空结构,使其具有较低的质量和惯性,从而减少振动和动态载荷。此外,钻杆还经过特殊处理,以提高其刚度和阻尼效果,进一步减少振动。切削液系统:ZSD浅孔钻配备了专门的切削液系统,用于冷却和润滑刀具及工件。良好的切削液系统能够减少热量积聚和摩擦,避免刀具过热和磨损,降低振动和噪音的产生。浅孔钻采用先进的切削技术,能够高效地完成薄板材料的钻孔作业。昆明OSG浅孔钻零售

与整体式钻头相比,U钻是一种通过中心刀片(内刃)和外周刀片(外刃)组合进行孔加工的刀具。宁波韩国韩松浅孔钻销售

潜孔钻是一种常用的数控刀具,也称为深孔钻或枪钻。它用于在工件上进行深孔加工,通常用于制造汽车发动机缸体、液压缸等工件。潜孔钻采用特殊设计的刀具结构和冷却系统,能够在工件中心轴线上钻孔,并通过冷却液冷却切削区域,以保证切削质量和延长刀具的使用寿命。潜孔钻具有高度的自动化程度,可以实现自动进给、退刀和换刀等功能。潜孔钻广泛应用于机械加工领域,特别适用于加工长孔、细长孔和难加工材料的孔。它能够提供精确的孔径尺寸和表面质量,同时还能减少加工时间和人工成本。总之,潜孔钻是一种用于深孔加工的专’用数控刀具,具有高效、精确、可靠的特点,在机械制造、航空航天、汽车工业等领域得到广泛应用。宁波韩国韩松浅孔钻销售