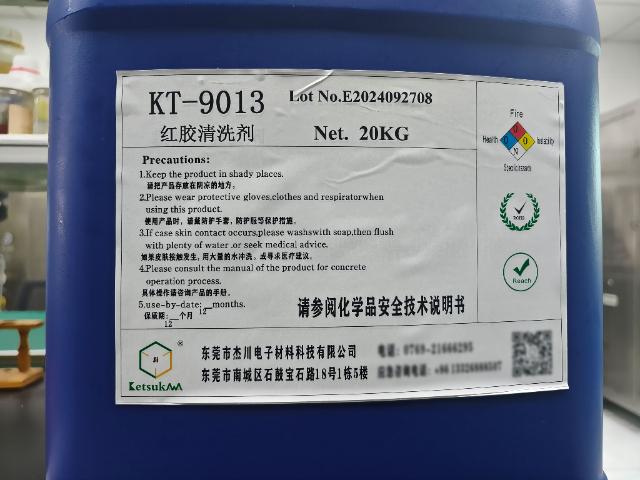

- 品牌

- 杰川

- 型号

- KT-9013

- 类型

- 半水基清洗剂,水基清洗剂

- 用途类型

- 红胶清洗剂

- 规格容量

- 20000

- pH值

- 9.5~10.0

- 厂家

- 杰川

检测SMT元件引脚上清洗剂残留量的方法需兼顾微量检测精度与元件兼容性,常见技术路径可分为物理分析法、化学分析法与功能验证法三类。物理分析法中,接触角测量是快速筛查手段,通过将微量焊锡膏或助焊剂滴在引脚表面,若接触角明显大于清洁状态下的标准值(通常清洁铜引脚焊锡接触角<30°,残留存在时可能>60°),则表明残留影响润湿性能;激光共聚焦显微镜可直观观察引脚表面,若发现连续的膜状覆盖或颗粒状附着物,结合3D形貌图分析残留厚度(通常残留厚度>50nm即有风险),能初步判断残留量。化学分析法适用于精细定量,可采用溶剂萃取-气相色谱质谱联用(GC-MS),用异丙醇或乙酸乙酯萃取引脚上的残留,通过色谱峰面积计算溶剂型残留(如NMP、乙二醇醚)的含量,检出限可达μg;对于水基清洗剂的表面活性剂残留,可采用高效液相色谱(HPLC)结合蒸发光散射检测器,或通过离子色谱检测残留中的阴离子(如硫酸盐、羧酸盐),实现μg级定量。功能验证法则更贴近实际生产场景,将带有残留的元件进行模拟焊接,通过焊点拉力测试(如采用微型拉力计测量焊点剥离力,若低于标准值15%以上)、X射线检测(观察焊点内部是否存在空洞、界面分离),或电性能测试。 我们的SMT红胶清洗剂符合相关行业标准和法规要求,是您可靠的选择。不伤网板红胶清洗剂供应商家

水基贴片红胶清洗剂与溶剂型的清洗效果需结合红胶固化程度、成分及清洗场景判断。溶剂型清洗剂因含酯类、酮类等强溶解成分,对完全固化的环氧树脂基红胶渗透力更强,能快速瓦解交联结构,尤其对高温固化后的顽固胶渍,单轮清洗效率更高,适合处理批量重污工件。但部分溶剂可能对 PCB 阻焊层或敏感元件有溶胀风险。水基清洗剂则依赖表面活性剂的乳化、渗透作用,对未完全固化或低温固化的红胶效果更优,且环保性好、不易燃,适合精密元件清洗,不过对完全固化的红胶可能需要多次清洗或配合超声波工艺。实际选择时,若红胶固化度高、追求快速去污,溶剂型更高效;若注重安全性、兼容性及环保要求,水基清洗剂更合适,建议先通过小样测试匹配具体工况。广州低泡型红胶清洗剂代加工我们的SMT红胶清洗剂适用于各种电子制造工艺,具有较广的适用性。

贴片红胶清洗剂能否有效去除 PCB 板上的固化红胶,取决于红胶类型、固化程度及清洗剂配方。对于完全固化的环氧树脂基红胶,普通溶剂型清洗剂可能效果有限,需选择含特殊酯类、酮类或酚类成分的清洗剂,这类成分能渗透固化红胶的交联结构,通过溶胀、溶解作用瓦解胶层。水基清洗剂若添加了针对性的解胶酶或极性溶剂助剂,对部分半固化红胶也有一定去除能力,但完全固化后的红胶更依赖溶剂型产品。实际使用中,需结合清洗工艺,如配合超声波清洗(频率 20-40kHz)可增强渗透力,提升顽固胶渍的剥离效果。不过,清洗时需注意清洗剂对 PCB 基材、阻焊层及元件的兼容性,避免造成腐蚀或变色,建议先做小样测试,确认无损伤后再批量使用。

需配备防爆型电气设备,覆盖车间内所有可能产生电火花的电气元件,包括防爆照明灯具(如防爆 LED 灯,避免使用白炽灯等易产热光源)、防爆插座与开关(安装在远离清洗工位的防爆配电箱内,严禁非防爆电气直接接入)、防爆型电机设备(如清洗机的驱动电机、输送带电机,需采用隔爆型或增安型设计),同时车间内的电线需穿镀锌钢管保护,避免线路破损导致漏电或火花。针对火源控制,需配备防爆型灭火设备,每个清洗工位附近至少设置 2 具 4kg 以上的干粉灭火器(或二氧化碳灭火器,避免水剂灭火导致清洗剂扩散),且在车间角落设置防爆型消防沙箱(容积不小于 0.5m³),用于覆盖小范围泄漏的清洗剂;若车间存在焊接、切割等动火作业,还需配备防爆型动火监火设备(如防爆型可燃气体检测报警仪联动的动火许可系统),确保动火前蒸气浓度达标。我们的SMT红胶清洗剂不含有害物质,对人体和环境安全无害。

溶剂型红胶清洗剂挥发速度过快,可能导致清洗不彻底。这类清洗剂依赖溶剂对红胶的溶解、渗透作用,若挥发速度超过溶解效率,会出现以下问题:在手动擦拭或浸泡清洗时,溶剂尚未充分浸润红胶残留、瓦解其黏附力,就因快速挥发而变干,导致红胶残留在钢网孔或 PCB 表面形成硬结;尤其对于细钢网孔内的红胶,溶剂还未完全渗透至深处,孔口的溶剂已挥发,使内部红胶无法被有效溶解带出,形成隐性残留。此外,挥发过快会导致单次清洗中溶剂有效作用时间缩短,若未及时补充新溶剂,残留的红胶碎屑会随溶剂挥发而重新附着,进一步降低清洗效果。不过,若通过多次少量添加、配合密封清洗容器减少挥发,可在一定程度上缓解这一问题,但仍需控制挥发速度与溶解节奏的平衡,避免因挥发过快影响清洗彻底性。我们提供完善的技术支持和培训服务,确保客户正确使用SMT红胶清洗剂。湖南红胶清洗剂销售

使用我们的SMT红胶清洗剂可以有效地提高生产效率,减少不良品率,降低生产成本。不伤网板红胶清洗剂供应商家

批量清洗红胶残留时,清洗剂的更换频率需结合清洗量、红胶类型及污染程度综合判断,通常建议每清洗50-100片PCB或钢网后检查并更换,具体可通过以下指标判断:当清洗剂出现明显浑浊、分层,或清洗后残留红胶肉眼可见时,需立即更换;若使用水基清洗剂,可监测其pH值,当偏离初始值1-2个单位时,说明有效成分消耗过多,应及时更换。对于高黏度未固化红胶,因溶解后易使清洗剂快速饱和,更换周期需缩短至30-50次;低黏度红胶可适当延长。此外,若配合过滤系统,可减少杂质积累,延长10%-20%的更换周期。定期更换能避免已溶解的红胶重新附着,确保清洗效果稳定,同时减少对PCB或钢网的二次污染。编辑分享推荐一些高效的红胶清洗剂如何判断清洗剂是否饱和?红胶清洗剂的使用寿命受哪些因素影响?不伤网板红胶清洗剂供应商家

- 安徽低泡型红胶清洗剂零售价格 2025-09-18

- 江苏环保型红胶清洗剂工厂 2025-09-17

- 河南稳定配方红胶清洗剂代理商 2025-09-16

- 陕西红胶清洗剂气动钢网清洗机适用 2025-09-16

- 珠海网板清洁红胶清洗剂销售价格 2025-09-16

- 珠海低泡型红胶清洗剂零售价格 2025-09-15

- 佛山不伤网板红胶清洗剂销售 2025-09-12

- 广东红胶清洗剂供应商 2025-09-12

- 重庆精密电子红胶清洗剂销售 2025-09-12

- 浙江网板清洁红胶清洗剂代加工 2025-09-12

- 江西不伤网板红胶清洗剂常见问题 2025-09-12

- 铜网红胶清洗剂销售 2025-09-12