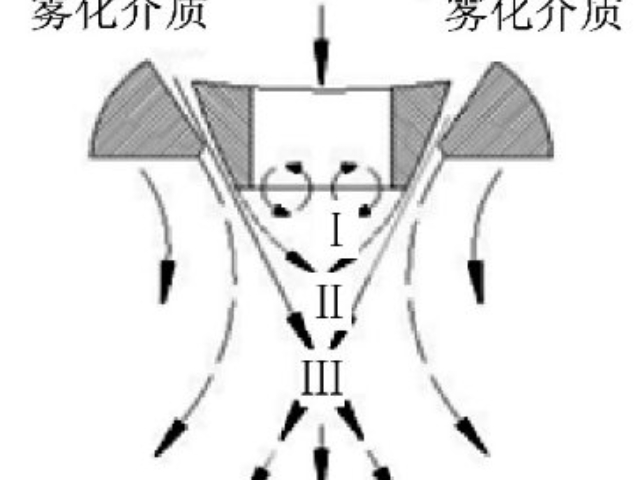

等离子体粉末球化设备基于热等离子体技术构建,**为等离子体炬与球化室。等离子体炬通过高频电源或直流电弧产生5000~20000K高温等离子体,粉末颗粒经送粉器以氮气或氩气为载气注入等离子体焰流。球化室采用耐高温材料(如钨铈合金)制造,内径与急冷室匹配,高度范围100-500mm。粉末在焰流中快速熔融后,通过表面张力与急冷系统(如水冷骤冷器)协同作用,在10⁻³-10⁻²秒内凝固为球形颗粒。该结构确保粉末在高温区停留时间精细可控,避免过度蒸发或团聚。该设备在电子行业的应用,提升了产品的性能稳定性。九江可控等离子体粉末球化设备实验设备

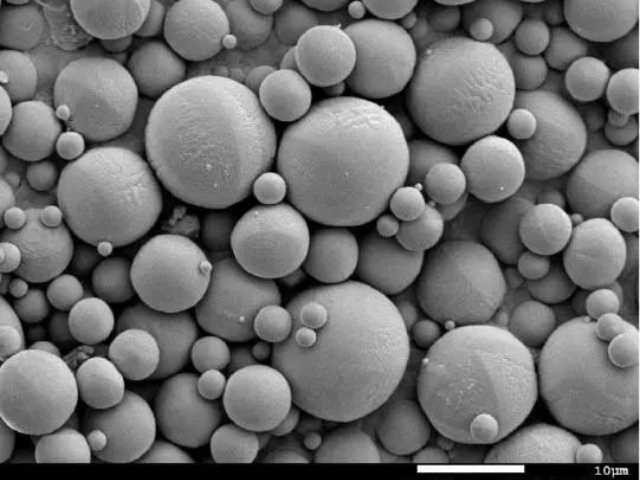

针对SiO₂、Al₂O₃等陶瓷粉末,设备采用分级球化工艺:初级球化(100kW)去除杂质,二级球化(200kW)提升球形度。通过优化氢气含量(5-15%),可显著提高陶瓷粉末的反应活性。例如,制备氧化铝微球时,球化率达99%,粒径分布D50=5±1μm。纳米粉末处理技术针对100nm以下纳米颗粒,设备采用脉冲式送粉与骤冷技术。通过控制等离子体脉冲频率(1-10kHz),避免纳米颗粒气化。例如,在制备氧化锌纳米粉时,采用液氮冷却壁可使颗粒保持50-80nm粒径,球形度达94%。多材料复合球化工艺设备支持金属-陶瓷复合粉末制备,如ZrB₂-SiC复合粉体。通过双等离子体炬协同作用,实现不同材料梯度球化。研究表明,该工艺可消除复合粉体中的裂纹、孔隙等缺陷,使材料断裂韧性提升40%。江西稳定等离子体粉末球化设备研发等离子体粉末球化设备具有良好的能量利用效率。

安全防护与应急机制设备采用双重安全防护:***层为物理隔离(如耐高温陶瓷挡板),第二层为气体快速冷却系统。当检测到等离子体异常时,系统0.1秒内切断电源并启动惰性气体吹扫,防止设备损坏和人员伤害。节能设计与环保特性等离子体发生器采用直流电源与IGBT逆变技术,能耗降低20%。反应室余热通过热交换器回收,用于预热进料气体或加热生活用水。废气经催化燃烧后排放,NOx和颗粒物排放浓度低于国家标准。在3D打印领域,球化粉末可***提升零件的力学性能。例如,某企业使用球化钨粉打印的航空发动机喷嘴,疲劳寿命提高40%。在电子封装领域,球化银粉的接触电阻降低至0.5mΩ·cm²,满足高密度互连需求。

等离子体是物质第四态,由大量带电粒子(电子、离子)和中性粒子(原子、分子)组成,整体呈电中性。其发生机制主要包括以下几种方式:气体放电:通过施加高电压使气体击穿,电子在电场中加速并与气体分子碰撞,引发电离。例如,霓虹灯和等离子体显示器利用此原理产生等离子体。高温电离:在极高温度下(如恒星内部),原子热运动剧烈,电子获得足够能量脱离原子核束缚,形成等离子体。激光照射:强激光束照射固体表面,材料吸收光子能量后加热、熔化并蒸发,电子通过多光子电离、热电离或碰撞电离形成等离子体。这些机制通过提供能量使原子或分子电离,生成自由电子和离子,从而形成等离子体。等离子体粉末球化设备能够有效提高粉末的流动性和密度。

能量利用效率能量利用效率是衡量等离子体粉末球化设备经济性的重要指标之一。提高能量利用效率可以降低生产成本,减少能源消耗。能量利用效率受到多种因素的影响,如等离子体功率、送粉速率、冷却方式等。为了提高能量利用效率,需要优化设备的结构和运行参数,减少能量损失。例如,采用高效的等离子体发生器和冷却系统,合理控制送粉速率和等离子体功率等。自动化控制技术自动化控制技术可以提高等离子体粉末球化设备的生产效率和产品质量稳定性。通过采用先进的传感器、控制器和执行器,实现对设备运行参数的实时监测和自动调节。例如,可以根据粉末的球化效果自动调整等离子体功率、送粉速率和冷却速度等参数,保证产品质量的一致性。同时,自动化控制技术还可以实现设备的远程监控和操作,提高生产管理的效率。设备的结构紧凑,占地面积小,适合各种生产环境。深圳高效等离子体粉末球化设备实验设备

等离子体技术能够快速达到高温,缩短了球化时间。九江可控等离子体粉末球化设备实验设备

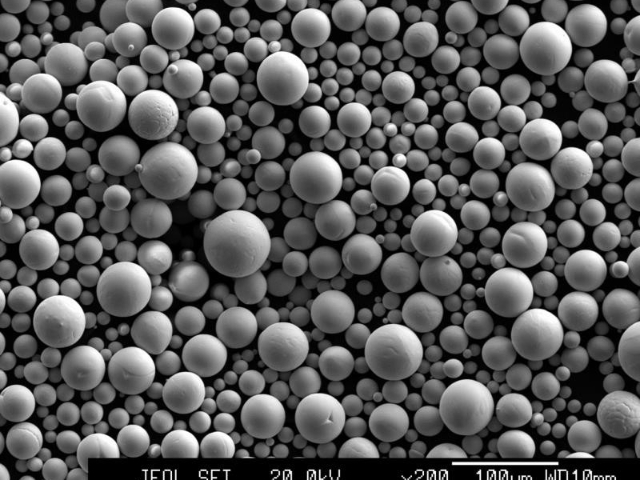

粉末微观结构调控技术等离子体球化设备通过调控等离子体能量密度与冷却速率,可精细控制粉末的微观结构。例如,在处理钛合金粉末时,采用梯度冷却技术使表面形成细晶层(晶粒尺寸<100nm),内部保留粗晶结构,兼顾**度与韧性。该技术突破了传统球化工艺中粉末性能单一化的局限,为高性能材料开发提供了新途径。多组分粉末协同球化机制针对复合材料粉末(如WC-Co硬质合金),设备采用分步球化策略:首先在高温区熔融基体相(Co),随后在低温区包覆硬质相(WC)。通过优化两阶段的温度梯度与停留时间,实现多组分界面的冶金结合,***提升复合材料的抗弯强度(提高30%)和耐磨性(寿命延长50%)。九江可控等离子体粉末球化设备实验设备