- 品牌

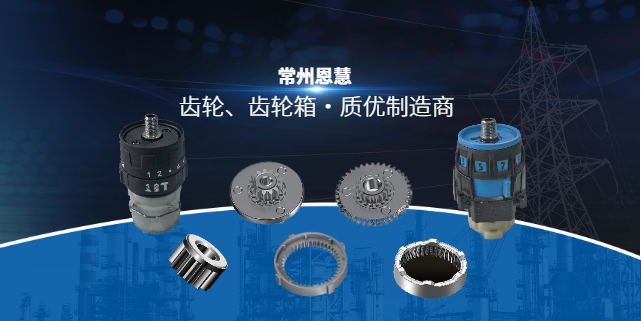

- 常州恩慧

- 型号

- 齐全

- 类型

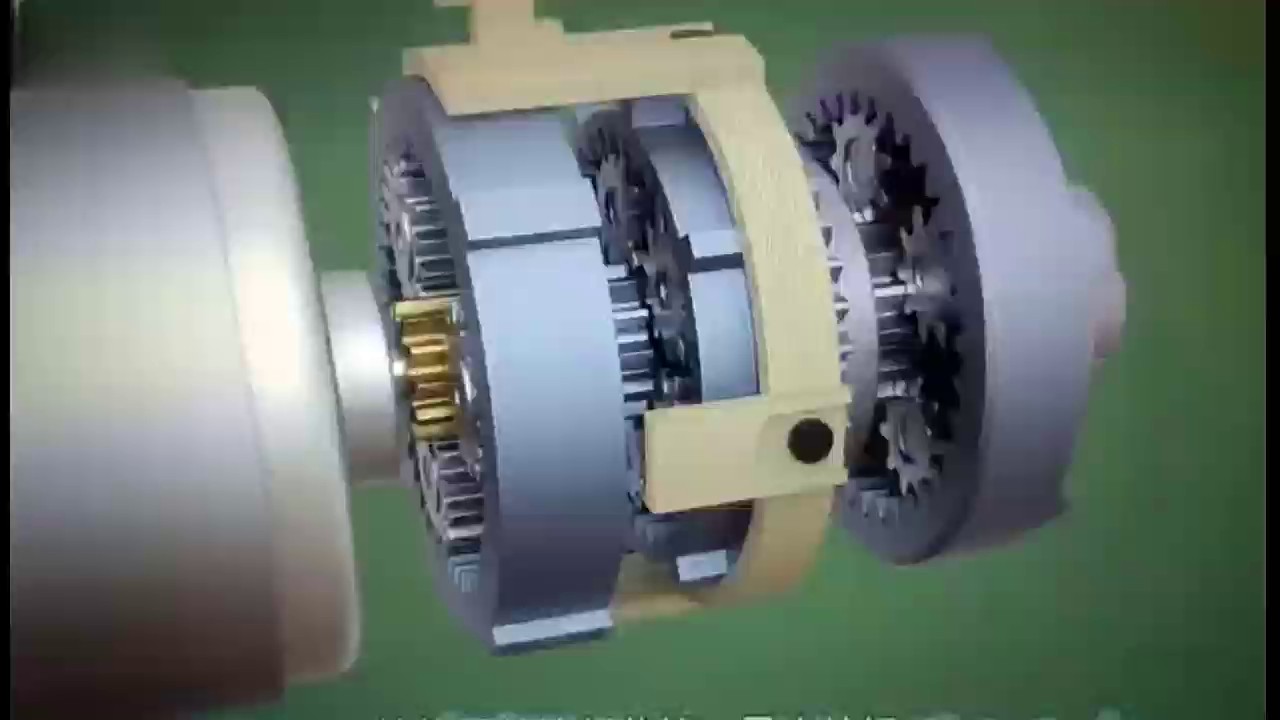

- 行星齿轮箱,减速齿轮箱,变速齿轮箱,硬齿面齿轮箱

- 安装方式

- 卧式,立式,扭力臂式,摆动底座式

- 润滑方式

- 齿轮油润滑,半流体润滑脂润滑,固体润滑剂润滑

- 材质

- 粉末冶金

- 适用范围

- 通用,船用,减速机,电机,挤出机,工业,马达,汽车,玩具,农机,割草机,升降机,收割机,油泵,微耕机,碎纸机,电动工具,摩托车,自动扶梯

- 是否进口

- 否

- 加工定制

- 是

- 产地

- 江苏常州,浙江永康,江苏南通

- 是否跨境货源

- 否

- 厂家

- 常州恩慧金属新材料有限公司

油液分析为诊断齿轮箱内部磨损提供了直接的微观证据。定期采集运行中的润滑油样本,在实验室里进行一系列检测。光谱分析可以测定油液中各类金属元素的含量,如铁、铜元素浓度的持续上升通常表明齿轮或轴承存在渐进性磨损。铁谱分析则能在显微镜下直接观察磨损颗粒的形态、尺寸和成分,从而判断磨损的类型(如切削磨损、疲劳剥落等)。此外,通过监测油品的粘度、水分和酸值变化,还能评估润滑油的性能状态及其对磨损的影响,为故障根源分析提供重要线索。斜齿轮传动相比直齿轮具有更平稳和更大的承载能力。泰州传动部件齿轮箱定制

齿轮箱

制造与装配的工艺精度对齿轮箱的初始状态与寿命潜力有决定性影响。齿轮加工中的齿形误差、齿向误差会恶化啮合条件,造成载荷集中和额外的振动。轴承安装的同心度与游隙调整不当,会导致其提前失效。箱体各孔系的位置精度若超差,会使齿轮轴不平行,破坏理想的啮合状态。高质量的装配不仅包括零部件的准确就位,也涵盖清洁的装配环境、正确的密封应用以及按标准执行的螺栓紧固。精良的制造与一丝不苟的装配,为齿轮箱在后续漫长运行中保持稳定低耗状态奠定了坚实的物理基础。六安减速机齿轮箱生产厂家建立完整的齿轮箱运行维护档案有助于管理其全生命周期。

热处理工序的质量控制依赖于对工艺参数的精密监控与记录。齿轮在进入可控的气氛炉后,炉内的温度、碳势及淬火油温等重要参数由传感器进行实时采集并存入工艺曲线数据库。每炉均会放入随炉试样,热处理后对试样进行金相分析,检测其渗碳层深度、表面与心部硬度以及组织形态,确保其满足技术要求。对于大型或关键齿轮,还会采用超声波或磁粉探伤检查热处理后是否产生裂纹。完整、可追溯的热处理记录是验证该工序质量符合性的重要依据。

在齿轮设计领域,拓扑优化与增材制造(3D打印)的结合正催生全新结构。通过算法对箱体及齿轮内部进行应力模拟与材料分布优化,生成兼顾轻量化与高刚度的复杂仿生结构。这些传统机加工难以实现的内部加强筋或异形空腔,可通过金属增材制造技术一体成型。例如,采用选区激光熔化技术制造的齿轮,不仅可减重高达30%,其内部可控的孔隙结构还能预置润滑通道,实现更优的润滑与散热。这种从几何设计到制造工艺的变革,突破了传统铸造与切削的局限。采用焊接箱体结构的齿轮箱刚性好且适合重型应用。

在齿轮加工阶段,过程质量控制贯穿始终。数控滚齿机在完成首件加工后,操作员需使用齿轮测量中心对齿形、齿向及齿距进行全参数检测,确认合格后方可批量生产。过程中,设备会定期通过加工标准试件进行精度复校,确保机床热变形等因素不影响加工稳定性。每完成一个工序,零件都会带有随工单流转,记录该工序的操作者、设备编号及关键尺寸的抽检数据。这种将检验点嵌入制造流程的方式,能及时发现并纠正偏差,避免不合格品流入下道工序。正确的对中调整能避免联轴器及齿轮箱的异常损坏。无锡齿轮箱加工

模块化设计的齿轮箱便于快速进行维护和部件更换。泰州传动部件齿轮箱定制

压装则需使用专门的液压设备,在监控压装力与位移曲线的同时,将轴承平稳压入到位,防止因偏斜造成损伤。装配后需立即检查轴承的轴向游隙和旋转灵活性,确保其处于正常工作状态。齿轮与轴的装配需确保精确的周向与轴向定位。对于采用键连接的齿轮,需对键与键槽进行选配,保证适当的配合间隙,避免过紧或过松。装配时通常使用软质锤具或专门工装轻轻敲击齿轮轮毂,直至其靠紧轴肩。对于过盈配合的齿轮,则多采用热装工艺。齿轮就位后,需使用百分表检测齿轮齿圈相对于轴线的径向跳动和端面跳动,其误差值必须严格控制在图纸要求的公差范围之内,这是保证齿轮平稳啮合、降低振动噪音的前提。泰州传动部件齿轮箱定制

常州恩慧金属新材料有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在江苏省等地区的机械及行业设备中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同常州恩慧金属新材料供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!

- 绍兴园林工具齿轮箱厂家 2025-12-17

- 扬州工业齿轮箱批发价格 2025-12-17

- 连云港马达齿轮箱生产厂家 2025-12-17

- 泰州传动部件齿轮箱代加工 2025-12-17

- 温州农机齿轮箱价格 2025-12-17

- 宣城行星齿轮箱批发 2025-12-17

- 黄山传动部件齿轮箱批发价格 2025-12-17

- 池州通用齿轮箱生产 2025-12-17