- 品牌

- TBI MOTION

- 型号

- SFAR01610FC7-1000-P0等等

- 材质

- 钢

- 是否进口

- 是

- 加工定制

- 是

- 样品或现货

- 现货

- 外形尺寸

- 1000

- 适用范围

- 机械,工业

- 产地

- 中国台湾

- 厂家

- TBI MOTION

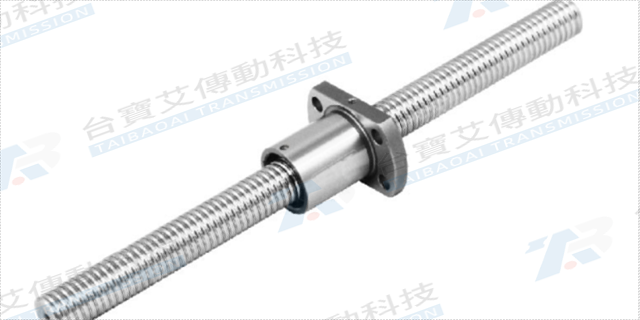

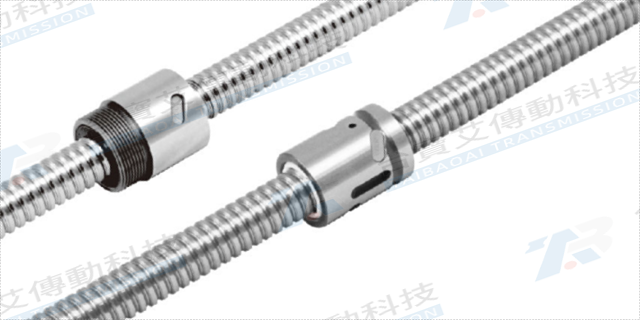

滚珠丝杆的精度是决定设备定位准确性的主要指标,TBI 滚珠丝杆作为行业榜样产品,精度等级划分清晰且覆盖多方面,深圳市台宝艾传动科技作为一级代理,能根据客户设备需求精细匹配对应精度产品。TBI 滚珠丝杆的精度主要依据 ISO 标准分为 C0、C1、C2、C3、C5、C7、C10 七个等级,其中 C0 级精度比较高,导程误差≤0.003mm/300mm,适用于航空航天零部件加工、精密计量仪器等对精度要求苛刻的场景;C3 级精度导程误差≤0.012mm/300mm,是自动化机床、工业机器人等中高精度设备的主流选择;C7 级精度导程误差≤0.05mm/300mm,适配包装机械、木工机械等对精度要求相对宽松的场景。在实际选型中,精度等级需结合设备功能与成本综合考量,避免 “精度过剩” 或 “精度不足”。例如,某数控车床的进给系统需实现 0.005mm 的定位精度,台宝艾传动推荐选用 TBI C3 级滚珠丝杆,其导程误差与反向间隙(≤0.005mm)完全满足需求,且成本较 C0 级更具优势;某自动化分拣设备对定位精度要求为 0.1mm,选用 C7 级滚珠丝杆即可达标,大幅降低采购成本。滚珠丝杆的滚道表面粗糙度影响滚珠的滚动阻力。东莞3C设备滚珠丝杆选型

尽管效率很高,但在高速、重载运行时,滚珠丝杆副仍不可避免地会产生摩擦热,导致丝杆轴温度升高并发生热膨胀。由于丝杆两端通常被固定,这种轴向的热伸长会直接引入定位误差,例如一根1000mm长的钢制丝杆,温度每升高1℃,就会伸长约11.5μm。对于精密机床,这是一个不可忽视的误差源。应对策略包括:采用中空丝杆并通入恒温冷却液,从内部强制冷却;通过优化滚道型线和润滑,从源头降低发热;以及采用热误差补偿技术,通过在丝杆关键点安装温度传感器,实时监测温升,并由CNC系统根据数学模型反向补偿移动指令,从而明显提升在长时间连续加工中的热稳定性精度。佛山半导体机械滚珠丝杆传动空心内冷机床滚珠丝杆,通入冷却液带走热量,有效控制温升,确保高速加工精度稳定。

在工业机器人进行工件抓取、装配等作业时,滚珠丝杆能够快速响应控制系统的指令,将电机的旋转运动高效转化为直线运动,带动机器人关节实现平稳、精细的位移,其动态响应速度可满足机器人高频次作业的需求,大幅提升了机器人的作业效率。同时,这款滚珠丝杆采用高精度的滚珠循环技术,通过优化返向器的结构设计,减少了滚珠在循环过程中的碰撞与摩擦,降低了运动噪音,使工业机器人在运行过程中更加安静,适应车间的噪音环境要求。此外,滚珠丝杆的润滑系统采用免维护设计,通过特殊的润滑脂与密封结构,可在长期高频次运动中保持良好的润滑效果,减少零部件磨损,延长工业机器人的使用寿命,为工业自动化生产的高效推进提供了有力支持。

滚珠丝杆的材质直接决定其承载能力、耐磨性与使用寿命,深圳市台宝艾传动科技作为 TBI 一级代理,所提供的 TBI 滚珠丝杆在材质选择上极具专业性与针对性。TBI 滚珠丝杆的丝杆轴与螺母主体多采用高碳铬轴承钢(SUJ2),该材质经整体淬火回火处理后,表面硬度可达 HRC58-62,芯部硬度保持在 HRC30-35,既具备优异的表面耐磨性,又能保证芯部韧性,避免受冲击时断裂。这种材质的抗拉强度达 1800MPa 以上,抗疲劳强度达 700MPa,能在长期高频次往复运动中保持结构稳定,减少因材质疲劳导致的精度衰减。针对不同应用场景,TBI 滚珠丝杆还提供差异化材质方案:在潮湿或腐蚀性环境(如食品加工设备、清洗设备)中,可选表面镀锌或镀铬处理的滚珠丝杆,镀层厚度 5-10μm,且镀层结合力强,盐雾测试可达 48 小时以上,有效抵御水汽与化学试剂侵蚀;在轻量化需求场景(如半导体设备、精密测量仪器)中,推出铝合金螺母搭配钢质丝杆的组合,铝合金螺母经阳极氧化处理后硬度达 HV120 以上,整体重量较全钢滚珠丝杆降低 30%,同时保持足够的承载性能。数控剪板机的刀片间隙调节系统依靠滚珠丝杆实现精确控制。

在高精度定位系统中,传动系统的整体刚度是影响动态响应特性和加工精度的主要因素。滚珠丝杆副本身的轴向刚度非常高,尤其是在施加了预压之后。然而,系统的总刚度是一个串联模型,它还受到支撑轴承的刚度、轴承座与机架的连接刚度、螺母与工作台的连接刚度以及丝杆本身的长径比(可能导致中部挠曲)等因素的影响。一个设计不良的支撑结构会成为刚性链条中的薄弱环节,即使使用比较高精度的丝杆,也无法发挥其性能。因此,必须采用固定-支撑(Fixed-Supported)或固定-固定(Fixed-Fixed)的安装方式,并选用高刚性的角接触球轴承组作为支撑,才能构建一个坚固的传动系统,确保在高加速/减速工况下定位无误并获得优异的表面加工质量。仿生鱼鳞状防尘罩机床滚珠丝杆,多方位防护,防止切屑侵入,减少磨损。东莞直线滚珠丝杆一级代理

自动化分拣设备的托盘移动依靠滚珠丝杆实现快速切换。东莞3C设备滚珠丝杆选型

科学选型是确保滚珠丝杆可靠工作的第一步。主要计算是基于额定动载荷(Ca或Ca)来预测其使用寿命(L10寿命),即90%的样本能达到或超过的运行距离。计算需综合考虑轴向工作载荷、运行速度、行程、负载性质(平稳、冲击)、每日工作小时数等因素。对于低速重载的应用,则需校核额定静载荷(Coa)是否足够,以防止在静止或极低速状态下产生长久性塑性变形。此外,还需校核临界转速(避免高速时发生共振)、轴屈曲载荷(避免长丝杆受压失稳)等。依赖工程师的经验或简单类比是危险的,必须依据制造商提供的计算公式和参数进行严谨的工程计算。东莞3C设备滚珠丝杆选型

- 广州半导体机械滚珠丝杆定制 2025-12-31

- 佛山陶瓷机械滚珠丝杆选型 2025-12-31

- 浙江冷轧滚珠丝杆价格 2025-12-31

- 广州微小型滚珠丝杆价格 2025-12-31

- 佛山滚珠丝杆精度 2025-12-31

- 深圳半导体机械滚珠丝杆定制 2025-12-31

- 江苏旋转滚珠丝杆精度 2025-12-31

- 广州半导体机械滚珠丝杆总代理 2025-12-31