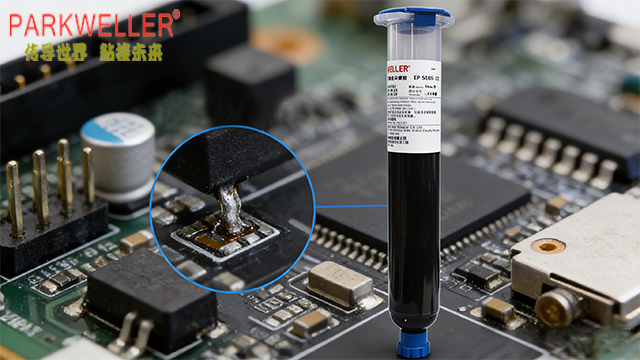

- 品牌

- PARKWELLER

- 型号

- EP 5185-02

- 产品名称

- 高可靠性环氧胶

- 硬化/固化方式

- 加温硬化

- 主要粘料类型

- 合成热塑性材料

- 基材

- 环氧树脂

- 物理形态

- 膏状型

- 性能特点

- 耐高温高湿,长期湿热老化后不脱胶

- 用途

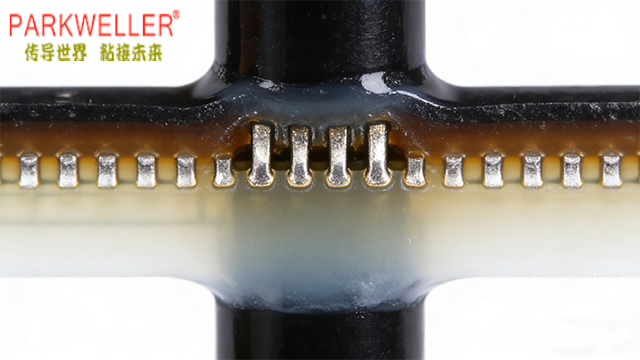

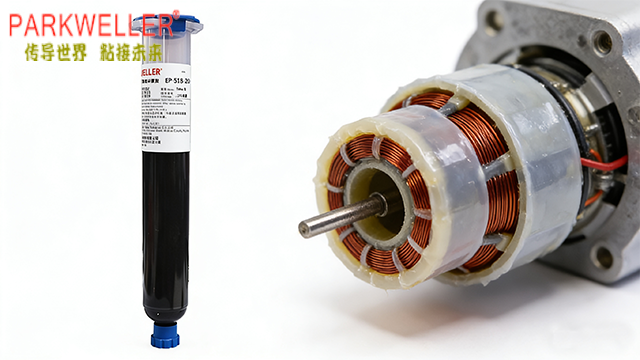

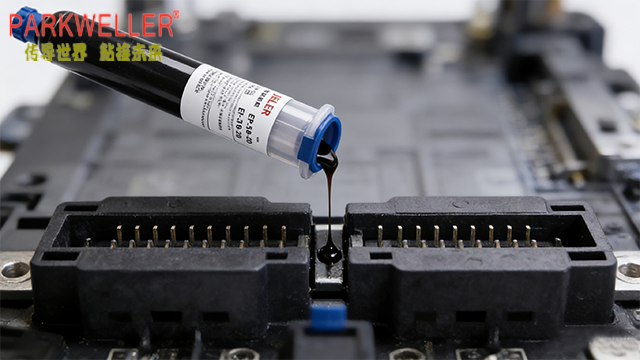

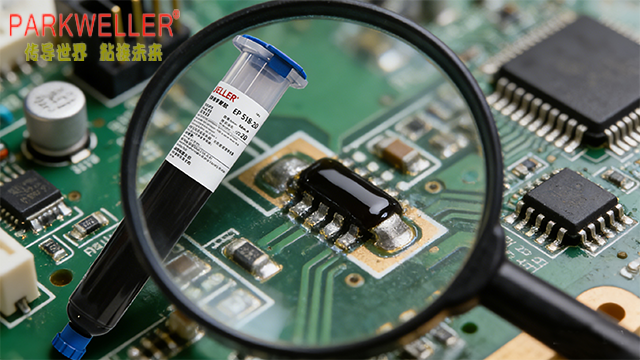

- BMS连接器Pin脚固定,焊点补强,空心杯电机线圈固定

- 外观

- 黑色

- 粘度

- 1200

- 剪切强度

- 16

- 产地

- 广东

- 厂家

- 帕克威乐新材料

- Tg

- 200℃

- 固化条件

- 120℃&180min

在工业电子设备组装中,常需将不同材质的部件进行粘接,如金属(铜、铝)壳体与塑料(PC、ABS)面板、玻璃视窗与金属框架等,传统胶粘剂往往对部分材质粘接性差,需更换多种胶粘剂才能满足需求,增加了采购成本与库存压力。帕克威乐的单组份高可靠性环氧胶(型号EP 5185-02)凭借改性环氧树脂基材的特性,对多种常见基材均展现出良好粘接能力,有效解决这一痛点。该产品对铜、铝等金属材质,能形成牢固的化学键结合,固化后剪切强度16MPa,不易因金属氧化导致粘接失效;对PC、ABS等塑料材质,也能通过渗透作用与塑料表面形成稳定粘接,避免出现塑料开裂或胶层脱落;同时,对玻璃材质的粘接也能满足透明视窗等部件的固定需求。此外,该产品外观为黑色,粘度1200CPS,适合自动化点胶,在120℃固化180min后玻璃化温度(Tg)达200℃,耐高温高湿,长期使用后不脱胶,可让工业电子设备厂商用一种胶粘剂解决多材质粘接需求,减少胶粘剂种类,降低采购与库存管理成本。单组份高可靠性环氧胶可用于医疗设备内部粘接,满足严苛使用要求。电子制造用单组份高可靠性环氧胶散热材料

电子组装厂在使用胶粘剂时,胶层的涂覆位置与厚度检测是保障产品质量的重要环节,但若胶粘剂无明显识别特征,质检人员需借助特殊仪器检测,除了效率低,还可能遗漏部分隐蔽胶层。帕克威乐的单组份高可靠性环氧胶(型号EP 5185-02)在产品设计时充分考虑质检需求,可根据客户要求添加荧光指示剂,这一特性在精密电子组装中尤为实用。该产品基材为改性环氧树脂,外观默认黑色,添加荧光指示剂后,在紫外灯照射下可发出明显荧光,质检人员无需拆解产品,只需通过紫外灯即可快速识别胶层是否涂覆到位、有无漏点或溢胶情况。此外,该产品仍保持关键性能优势,玻璃化温度(Tg)200℃,耐高温高湿,长期湿热老化后不脱胶,粘度1200CPS适配点胶工艺,120℃固化180min后剪切强度16MPa,既能满足电子元器件的粘接可靠性需求,又能提升质检效率,降低因胶层检测不到位导致的产品返工率。陕西绝缘耐候单组份高可靠性环氧胶采购优惠单组份高可靠性环氧胶耐老化性好,能延长电子设备的整体使用寿命。

电子元器件的可靠性测试是验证产品质量的重要环节,而胶粘剂作为元器件的关键辅助材料,其可靠性直接影响整个元器件的测试结果。在电子元器件的高低温冲击测试中(温度范围-40℃至125℃,循环次数1000次),传统胶粘剂常因冷热交替导致胶层开裂、脱胶,使元器件无法通过测试。帕克威乐的单组份高可靠性环氧胶(型号EP 5185-02)在研发阶段即经过严格的高低温冲击测试验证,其基材为改性环氧树脂,具备优异的耐温变性能,在-40℃至125℃的反复冲击下,胶层不会出现开裂、脱胶现象,仍能保持稳定粘接。该产品固化后玻璃化温度(Tg)200℃,在高温段(125℃)不会软化,低温段(-40℃)不会变脆,能适应极端温度变化;剪切强度16MPa,在温度冲击过程中可有效分散元器件所受的热应力,保护元器件不受损坏。此外,该产品还通过了冷热冲击箱的长期测试,每批次产品均会抽样进行1000次高低温循环测试,确保出厂产品均能满足电子元器件可靠性测试的要求,为下游厂商的元器件测试与产品认证提供有力保障,减少因胶粘剂问题导致的测试失败风险。

在电子设备的寿命测试中,胶粘剂的长期性能稳定性是评估设备寿命的重要指标之一,若胶粘剂在寿命测试中出现性能衰减,会导致设备寿命缩短,无法满足客户需求。传统胶粘剂常因老化速度快,在寿命测试(如1000小时高温老化)后性能衰减超过20%,影响设备寿命评估。帕克威乐的单组份高可靠性环氧胶(型号EP 5185-02)经过长期寿命测试验证,性能稳定性优异:在150℃高温老化测试中,经过1000小时后,剪切强度仍保持14MPa以上,性能衰减不足10%;在-40℃至125℃的冷热循环寿命测试(2000次循环)后,胶层无开裂、脱胶,粘接性能无明显下降。该产品在电子设备(如服务器、工业控制设备)的寿命测试中,能保持长期稳定的粘接性能,不会因胶粘剂性能衰减导致设备寿命测试失败;其玻璃化温度(Tg)200℃,为长期高温环境下的性能稳定提供了保障。通过优异的长期性能稳定性,单组份高可靠性环氧胶能帮助电子企业提升设备寿命,满足客户对设备长期可靠运行的需求。单组份高可靠性环氧胶需在120℃下固化180min,固化后能发挥稳定性能。

在电子设备的长期使用过程中,胶粘剂可能会接触到各种化学物质(如清洁剂、润滑油),若胶粘剂耐化学腐蚀性不足,会出现溶胀、开裂、脱胶等问题,影响设备寿命。传统胶粘剂常对常见化学物质耐受能力差,限制了其在有化学接触场景的应用。帕克威乐的单组份高可靠性环氧胶(型号EP 5185-02)具备良好的耐化学腐蚀性,其基材为改性环氧树脂,固化后形成的交联结构致密,能抵御多种常见化学物质的侵蚀:在接触异丙醇(常用电子清洁剂)、矿物油(常用润滑油)等物质后,胶层无溶胀、无变色,剪切强度仍能保持14MPa以上;经过1000小时化学浸泡测试(异丙醇环境),粘接性能无明显下降。该产品在工业设备、汽车电子等可能接触化学物质的场景中应用时,如汽车发动机舱内接触润滑油的传感器固定,或工业设备中接触清洁剂的控制面板粘接,均能保持长期稳定的粘接性能,不会因化学接触导致失效。同时,其玻璃化温度(Tg)200℃,耐高温性能不受化学接触影响,为电子设备在化学接触环境下的长期可靠运行提供保障。单组份高可靠性环氧胶对PC、ABS等塑料粘接效果好,适配多材质组装场景。电子制造用单组份高可靠性环氧胶散热材料

单组份高可靠性环氧胶可固定空心杯电机线圈,避免线圈运转时移位。电子制造用单组份高可靠性环氧胶散热材料

电子组装过程中的“胶层气泡”是影响粘接质量的常见问题,若胶层存在气泡,会导致粘接面积减小、强度下降,还可能因气泡受热膨胀导致胶层开裂。传统单组份环氧胶常因生产过程中脱泡不彻底,或点胶时混入空气,导致胶层出现气泡。帕克威乐的单组份高可靠性环氧胶(型号EP 5185-02)在生产与应用环节均采取了防气泡措施:在生产阶段,采用大容量离心脱泡机对胶液进行多次脱泡处理,确保产品出厂时不含明显气泡,且通过Brookfield粘度测试仪精确控制粘度在1200CPS,避免因粘度过低导致空气混入;在应用阶段,技术团队会为客户提供点胶工艺指导,如建议采用真空点胶机,或在点胶后进行短暂静置,让可能混入的微小气泡上浮排出。该产品固化后胶层致密,无明显气泡,剪切强度可达16MPa,能确保粘接面积完整;同时,其玻璃化温度(Tg)200℃,即使在高温环境下,也不会因气泡膨胀导致胶层开裂。通过全流程防气泡控制,单组份高可靠性环氧胶能为电子组装提供无气泡的高质量胶层,提升产品粘接可靠性。电子制造用单组份高可靠性环氧胶散热材料

帕克威乐新材料(深圳)有限公司汇集了大量的优秀人才,集企业奇思,创经济奇迹,一群有梦想有朝气的团队不断在前进的道路上开创新天地,绘画新蓝图,在广东省等地区的精细化学品中始终保持良好的信誉,信奉着“争取每一个客户不容易,失去每一个用户很简单”的理念,市场是企业的方向,质量是企业的生命,在公司有效方针的领导下,全体上下,团结一致,共同进退,**协力把各方面工作做得更好,努力开创工作的新局面,公司的新高度,未来帕克威乐新材料供应和您一起奔向更美好的未来,即使现在有一点小小的成绩,也不足以骄傲,过去的种种都已成为昨日我们只有总结经验,才能继续上路,让我们一起点燃新的希望,放飞新的梦想!

- 广东国产替代单组份高可靠性环氧胶参数量表 2026-01-04

- 福建安防设备用单组份高可靠性环氧胶参数量表 2026-01-04

- 四川轻薄电子用单组份高可靠性环氧胶TDS手册 2026-01-04

- 云南电子制造用单组份高可靠性环氧胶参数量表 2026-01-04

- 福建单组份高可靠性环氧胶散热材料 2026-01-04

- 北京绝缘耐候单组份高可靠性环氧胶小批量定制 2026-01-04

- 江苏国产替代单组份高可靠性环氧胶样品寄送 2026-01-03

- 湖南电子制造用单组份高可靠性环氧胶采购优惠 2026-01-03