- 品牌

- 深超劲

- 型号

- CJZZX

- 加工定制

- 是

- 用途

- 电子电器生产组装调试包装

- 机架材质

- 不锈钢,铝型材等

- 工作台板材质

- 木板

- 输送带材质

- PVC,尼龙等

- 照明灯

- LED节能灯

- 产地

- 深圳龙岗

- 规格

- 非标设备需定制

- 货号

- CJZZX01

- 是否跨境货源

- 否

- 厂家

- 深圳市超劲工业设备有限公司

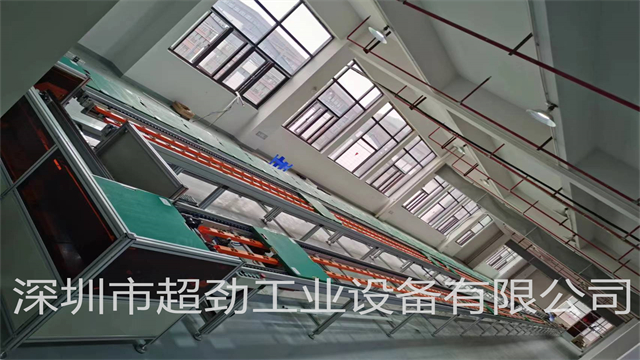

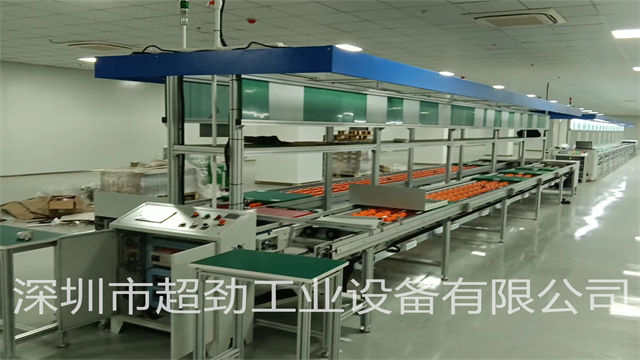

制氧机总装老化测试线是指将制氧机各个部件组装起来,并对其进行功能测试的生产线。这个过程通常包括以下几个步骤:零部件采购:制氧机的零部件包括压缩机、氧气罐、电路板、传感器等,需要从各个供应商处采购。零部件检验:收到零部件,需要对其进行质量检查,确保所有零部件都符合设计要求。零部件组装:将检验合格的零部件按照设计图纸进行组装,包括机械装配和电气装配。制氧机功能测试:将组装好的制氧机进行功能测试,包括氧气输出浓度、氧气流量、噪音、功耗等方面的测试,确保产品符合设计要求。制氧机调试:对测试过程中发现的问题进行调试,直至产品达到设计要求。制氧机包装:将调试合格的制氧机进行包装,准备出厂。制氧机出厂检验:对包装好的制氧机进行后的出厂检验,确保产品质量。制氧机发运:将检验合格的制氧机发运至客户或销售网点。整个制氧机总装测试线需要有严格的质量控制和生产流程管理,以确保制氧机的性能和质量。同时,为了提高生产效率,可以采用自动化生产设备和检测设备,降低生产成本。超劲设备总装线,优化生产布局,助力企业节省大量物力资源。福建无人机总装线

总装线

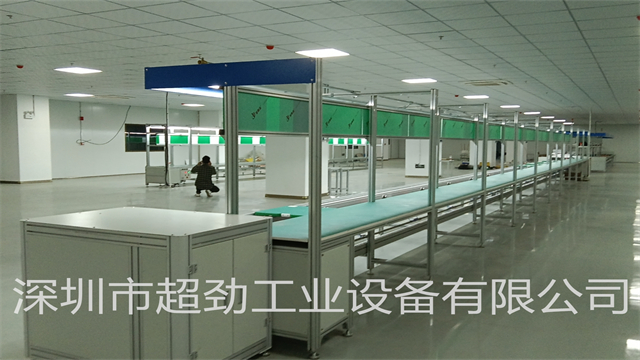

超劲工业具备完善的总装线生产交付体系,累计实现95%以上项目按时交付,凭借规范的运营流程、高效的决策机制与充足的生产能力,为客户提供可靠的交期保障,解决非标设备交付周期长的行业痛点。公司采用扁平化管理架构,决策高效,接到客户订单后,快速组建项目团队,完成方案设计、零部件采购、生产制造、安装调试等全流程工作,将非标总装线平均交付周期控制在45-60天,较行业平均水平缩短15%-20%。针对紧急订单,公司可调整生产计划,优先保障客户需求,短交付周期可压缩至30天。同时,建立完善的生产进度管控体系,实时监控生产环节,及时解决生产过程中的问题,避免延期交付。公司在珠三角地区拥有自有生产基地,生产设备齐全,产能稳定,可实现总装线部件的自主生产,减少对外采购依赖,进一步保障交期稳定性。为客户提供全程交期跟踪服务,及时反馈生产进度,让客户放心、安心。上下循环倍速链总装线生产企业总装线它通常是一个相对简单的流水线,主要负责零部件与组件之间的连接、安装、校准和测试。

超劲工业聚焦餐消行业生产痛点,累计为珠三角及全国餐消设备企业交付总装线20余条,研发的餐消行业总装线适配洗碗机、消毒柜、餐具输送线等产品的生产装配需求,具备耐腐蚀、易清洁、运行稳定的特点。该总装线针对餐消设备接触水、清洁剂等腐蚀性物质的特点,采用304不锈钢材质打造输送轨道与工装夹具,有效提升设备使用寿命,同时便于日常清洁维护。生产线集成自动化装配、密封性检测、消毒功能测试等环节,确保餐消设备漏水率低于0.1%,消毒效果符合行业标准。针对餐消行业中小企业较多的特点,总装线设计兼顾实用性与经济性,可根据客户生产场地大小与产能需求调整设备布局,单条线投资额较行业大型设备降低20%-30%,同时能有效减少人工投入,单条线可减少4-6名操作人员。公司秉持“诚信经营、质量”的原则,为餐消设备企业提供高性价比的总装线产品与完善的售后服务,助力企业提升生产竞争力。

超劲工业深耕自动化设备领域近20年,注册资金1000万,累计服务电子、家电、新能源等多行业客户超千家,自主研发生产的总装线产品,凭借成熟的技术沉淀与灵活的适配能力,助力各类企业实现生产流程的自动化升级。该总装线可根据不同行业的生产特性,进行部件的选型与流程的定制化设计,涵盖零部件输送、装配、检测、包装等全流程环节,无需大量人工干预,能有效减少人为操作误差,提升整体生产一致性。针对电子行业的精密装配需求,总装线配备高精度定位装置与传感检测系统,确保零部件装配的贴合度与稳定性;针对家电行业的大件装配场景,采用度输送轨道与可调节工装夹具,适配不同规格产品的装配需求。目前,该总装线已在珠三角及全国多个地区落地应用,服务客户涵盖中小型企业及部分大型合作项目,凭借稳定的运行性能、合理的价格定位与完善的售后服务,获得了市场的认可。公司采用扁平化管理架构,决策高效,能快速响应客户的定制化需求,从方案设计、设备生产到安装调试,全程提供专人跟进服务,保障项目按时交付与顺利投产。总装线的防错机制通过传感器与程序控制,杜绝装配过程中的误操作。

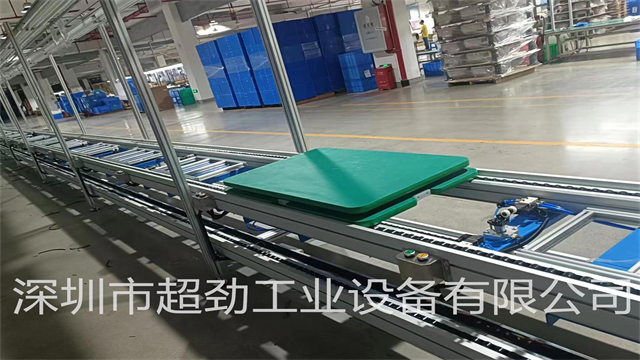

自动化总装线是一种高度自动化的生产设备,它可以将各个零部件自动组装成完整的产品。以下是关于自动化总装线的详细介绍:自动化总装线的组成部分输送系统:输送系统是自动化总装线的**部分,它负责将各个零部件从一个工位输送到另一个工位。输送系统通常采用皮带输送机、滚筒输送机、链条输送机等形式。组装系统:组装系统是自动化总装线的关键部分,它负责将各个零部件组装成完整的产品。组装系统通常采用机器人、自动化装配设备、自动化拧紧设备等形式。检测系统:检测系统是自动化总装线的重要部分,它负责对组装好的产品进行检测,确保产品的质量符合要求。检测系统通常采用传感器、视觉检测设备、自动化测量设备等形式。控制系统:控制系统是自动化总装线的大脑,它负责对整个总装线的运行进行控制和管理。控制系统通常采用PLC(可编程逻辑控制器)、触摸屏、工业计算机等形式。总装线的成本管控聚焦于物料损耗与人工效率,实现精益化生产目标。韶关总装线方案

总装线的产能爬坡阶段逐步提升生产速度,确保工艺稳定性与质量可控。福建无人机总装线

循环装配总装线是一种高效的生产装配方式,广泛应用于各种制造业领域。它通过将装配过程分解为多个工位,实现产品的连续装配,提高生产效率和产品质量。循环装配总装线的组成部分:输送系统输送系统是循环装配总装线的**部分,它负责将产品从一个工位输送到下一个工位。输送系统通常采用皮带输送机、滚筒输送机、链条输送机等形式,根据产品的特点和生产要求进行选择。输送系统的速度可以根据生产节拍进行调整,以确保产品在各个工位之间的顺畅流动。装配工位装配工位是循环装配总装线的关键部分,它负责完成产品的各个装配工序。装配工位通常根据产品的装配工艺进行设计,包括零部件的安装、紧固、调试等操作。装配工位可以配备各种装配工具和设备,如螺丝刀、扳手、电动工具、检测设备等,以提高装配效率和质量。控制系统控制系统是循环装配总装线的大脑,它负责对整个生产线的运行进行控制和管理。控制系统通常采用PLC(可编程逻辑控制器)、触摸屏、传感器等设备,实现对输送系统、装配工位、检测设备等的自动化控制。控制系统可以根据生产要求进行编程,实现不同产品的装配工艺,提高生产线的灵活性和适应性。福建无人机总装线

洗衣机总装线的工作原理是通过输送系统将洗衣机外壳及其他部件从一个工位输送到下一个工位,在每个工位上,工人或自动化设备进行相应的装配和检测操作。当洗衣机完成所有的装配和检测工序后,进入包装系统进行包装和码垛。洗衣机总装线采用流水线作业,能够**提高生产效率。各个工位之间的衔接紧密,减少了中间环节的等待时间,使洗衣机的装配过程更加流畅。每个工位都有明确的装配任务和标准,工人或自动化设备按照标准进行操作,能够确保装配的准确性和一致性。同时,检测系统能够及时发现和纠正装配过程中的问题,保证产品质量。洗衣机总装线可以根据不同型号和规格的洗衣机进行调整和优化。通过更换工装夹具、调整输送速度等方式,可以适应...

- 安徽总装线非标设备 2026-02-01

- 广东总装线出厂价 2026-02-01

- 揭阳上下循环倍速链总装线 2026-02-01

- 湖北总装线产品介绍 2026-02-01

- 投影仪总装线厂家电话 2026-02-01

- 充电枪生产倍速链总装线分类 2026-02-01

- 江西总装线 2026-02-01

- 上海汽车电池模组总装线 2026-02-01

- 安徽充电枪生产倍速链总装线 2026-02-01

- 广西总装线出厂价 2026-02-01

- 佛山总装线出厂价 2026-01-31

- 消毒柜总装线供应商家 2026-01-31

- 电动按摩机总装线供应商 2026-01-31

- 湖南全自动总装线 2026-01-31

- 安徽总装线优势 2026-01-31

- 工装板倍速链总装线工艺 2026-01-31

- 上海汽车电池模组总装线 02-01

- 安徽充电枪生产倍速链总装线 02-01

- 汽车电池模组总装线产品介绍 02-01

- 佛山工装板倍速链总装线 01-31

- 陕西本地流水线 01-31

- 阳江汽车电池模组总装线 01-31

- 佛山总装线出厂价 01-31

- 消毒柜总装线供应商家 01-31

- 电动按摩机总装线供应商 01-31

- 湖南全自动总装线 01-31