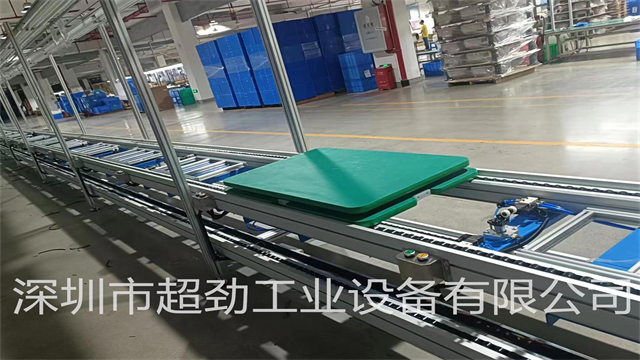

- 品牌

- 深超劲

- 型号

- CJZZX

- 加工定制

- 是

- 用途

- 电子电器生产组装调试包装

- 机架材质

- 不锈钢,铝型材等

- 工作台板材质

- 木板

- 输送带材质

- PVC,尼龙等

- 照明灯

- LED节能灯

- 产地

- 深圳龙岗

- 规格

- 非标设备需定制

- 货号

- CJZZX01

- 是否跨境货源

- 否

- 厂家

- 深圳市超劲工业设备有限公司

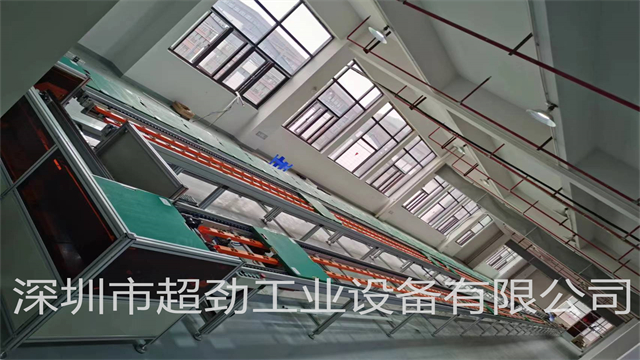

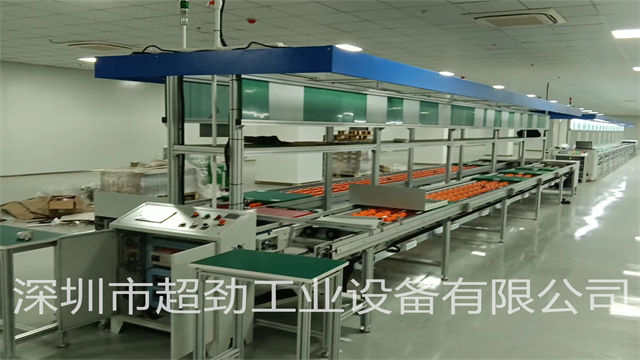

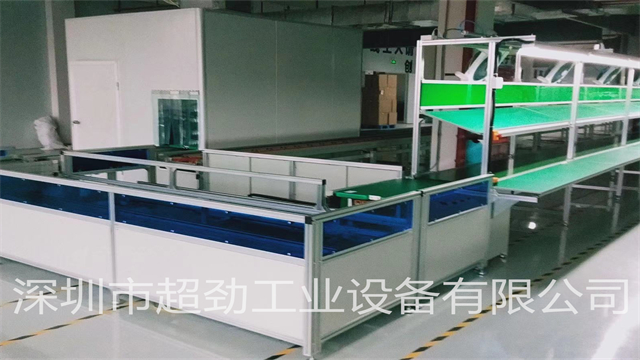

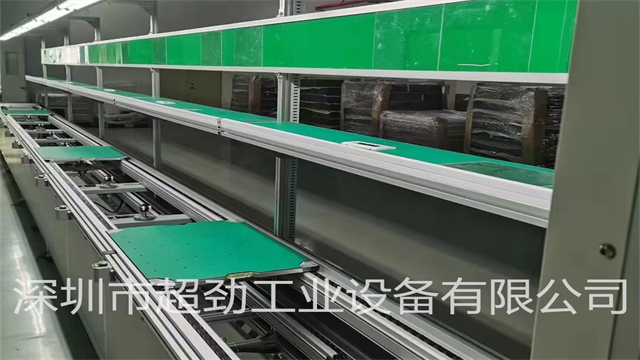

电子电器总装线是用于电子电器产品组装的生产线,它能够高效地将各种电子电器零部件组装成完整的产品。以下是关于电子电器总装线的详细介绍:总装线的组成部分:输送系统:皮带输送机:常用的输送设备,通过皮带的运动将产品从一个工位输送到下一个工位。滚筒输送机:适用于较重的产品或需要更高承载能力的场合。悬挂输送机:可以节省空间,适用于大型产品的组装。组装工位:每个工位配备相应的工具和设备,如螺丝刀、扳手、焊接设备等,工人在这些工位上进行产品的组装操作。工位的布局根据产品的组装工艺进行设计,以确保组装过程的高效和顺畅。检测设备:用于对组装好的产品进行质量检测,如电气性能检测、功能检测、外观检测等。检测设备可以自动检测产品的各项参数,并将检测结果反馈给控制系统。控制系统:对总装线的运行进行控制和管理,包括输送系统的速度控制、组装工位的操作控制、检测设备的运行控制等。控制系统可以采用PLC(可编程逻辑控制器)、触摸屏等设备进行控制,实现自动化生产。总装线的首件检验严格执行,确认工艺参数正确后再批量投入生产。河源滑板车总装线

总装线

循环装配总装线可以实现产品的自动化装配,减少了工人的劳动强度,提高了工作效率。装配工位可以配备各种自动化设备,如机器人、自动化装配工具等,进一步降低了工人的劳动强度。提高生产线的灵活性和适应性循环装配总装线可以根据不同产品的装配工艺进行调整和优化,提高了生产线的灵活性和适应性。控制系统可以根据生产要求进行编程,实现不同产品的装配工艺,提高了生产线的通用性。四、循环装配总装线的应用领域循环装配总装线广泛应用于各种制造业领域,如汽车制造、电子电器制造、机械制造、食品加工等。它可以用于各种产品的装配,如汽车、手机、电脑、家电、机械设备、食品等。总之,循环装配总装线是一种高效、可靠、灵活的生产装配方式,它可以提高生产效率、保证产品质量、降低劳动强度、提高生产线的灵活性和适应性,是现代制造业中不可或缺的重要设备。湖南PACK电池总装线总装线的操作人员绩效考核结合质量与效率,激励员工提升作业水平。

超劲工业紧跟新能源行业发展趋势,累计为新能源汽车、光伏组件等企业交付总装线30余条,凭借专业的技术团队与丰富的项目经验,打造适配新能源产品高精度装配的总装线解决方案。该总装线针对新能源汽车电机、电池包等部件装配需求,配备高精度定位系统与惰性气体保护装置,实现电机转子与定子的装配,装配误差控制在0.02毫米以内,同时有效防范电池包装配过程中的安全风险。针对光伏组件装配场景,集成自动化贴片、焊接、检测等功能,确保组件封装紧密、发电效率稳定。总装线采用智能中控系统,实时监控生产进度、设备运行状态与产品质量数据,通过数据分析优化生产节拍,帮助新能源企业缩短生产周期14%以上,提升生产协同效率。公司具备新能源行业总装线的定制化研发能力,可根据客户产品技术要求调整方案,从前期技术交流到后期运维支持,全程专人跟进,保障项目顺利落地,助力新能源企业实现智能化生产升级。

链板式总装线的工作原理是通过电机驱动链轮转动,从而带动链条和链板运动。产品放置在链板上,随着链板的运动被输送到各个装配工位进行组装。在装配过程中,工人可以在链板两侧进行操作,完成产品的组装、调试、检测等工作。当产品完成所有装配工序后,被输送到总装线的末端进行包装或入库。链板式总装线的特点输送能力强:链板式总装线可以输送各种形状和尺寸的产品,具有较强的输送能力。输送速度稳定,定位精度高,适应性强,链板式总装线可以根据不同的产品和生产需求进行定制,维护方便:链板式总装线的结构简单,维护方便。链板式总装线广泛应用于汽车制造行业,用于汽车的发动机、变速器、底盘等部件的组装。电子产品组装:链板式总装线可以用于电子产品的组装,如手机、电脑、电视等。机械加工:链板式总装线可以用于机械加工行业,用于机床、刀具、模具等产品的组装。食品加工:链板式总装线可以用于食品加工行业,用于食品的包装、灌装、封口等工序。总之,链板式总装线是一种高效、稳定、可靠的工业生产装配线,具有广泛的应用前景。在选择链板式总装线时,应根据产品的特点和生产需求进行定制,以确保总装线的性能和质量满足生产要求。总装线的安全防护装置保障操作人员人身安全,同时避免设备故障导致停产。

超劲工业深耕总装线智能化升级,累计为80余家企业提供智能化总装线解决方案,通过集成工业物联网、大数据分析等技术,打造具备全流程透明化管控能力的总装线产品。该总装线配备智能中控平台,实时采集生产进度、设备运行参数、产品质量检测数据等信息,通过可视化界面直观呈现,管理人员可远程监控生产线运行状态,及时发现生产过程中的问题。针对设备运行状态,系统具备故障预警功能,通过数据分析预测潜在故障,提前发出报警信号,将设备故障解决时间从8小时缩短至1.5小时,减少生产停机损失。同时,质量追溯系统记录每个产品的装配数据、检测结果与操作人员信息,实现产品质量问题的快速追溯与根因分析,帮助企业降低质量成本。总装线智能化管控系统可与企业MES系统对接,实现生产计划、物料管理、质量管控的协同联动,提升整体生产效率20%以上,助力企业实现数字化、智能化生产转型。总装线的工作流程一般分为三个阶段:组装,调试,测试。珠海电磁炉总装线

超劲设备总装线,以独特设计,优化复杂工艺流程,提高生产效益。河源滑板车总装线

总装线的工作流程:上料:将电子电器零部件通过上料设备(如振动盘、输送带等)输送到总装线的起始工位。组装:产品在输送系统的带动下依次经过各个组装工位,工人在每个工位上进行相应的组装操作。组装过程中,可能需要进行焊接、拧紧螺丝、插接电线等操作。检测:组装完成的产品进入检测区域,通过检测设备对产品的各项性能进行检测。如果检测结果合格,产品继续进入下一个环节;如果检测结果不合格,产品将被送到返修工位进行修复。包装:检测合格的产品进入包装区域,进行包装操作,如装入包装盒、贴上标签等。下料:包装好的产品通过下料设备(如输送带、机械手等)从总装线输出,准备发货或入库。总装线的高效性:总装线可以实现连续生产,**提高了生产效率。自动化程度高,减少了人工操作,降低了劳动强度。灵活性:可以根据不同的产品需求进行调整和改造,适应多种电子电器产品的组装。河源滑板车总装线

洗衣机总装线的工作原理是通过输送系统将洗衣机外壳及其他部件从一个工位输送到下一个工位,在每个工位上,工人或自动化设备进行相应的装配和检测操作。当洗衣机完成所有的装配和检测工序后,进入包装系统进行包装和码垛。洗衣机总装线采用流水线作业,能够**提高生产效率。各个工位之间的衔接紧密,减少了中间环节的等待时间,使洗衣机的装配过程更加流畅。每个工位都有明确的装配任务和标准,工人或自动化设备按照标准进行操作,能够确保装配的准确性和一致性。同时,检测系统能够及时发现和纠正装配过程中的问题,保证产品质量。洗衣机总装线可以根据不同型号和规格的洗衣机进行调整和优化。通过更换工装夹具、调整输送速度等方式,可以适应...

- 安徽总装线非标设备 2026-02-01

- 湖南定制总装线 2026-02-01

- 广东总装线出厂价 2026-02-01

- 揭阳上下循环倍速链总装线 2026-02-01

- 湖北总装线产品介绍 2026-02-01

- 投影仪总装线厂家电话 2026-02-01

- 充电枪生产倍速链总装线分类 2026-02-01

- 江西总装线 2026-02-01

- 定制总装线哪家好 2026-02-01

- 上海汽车电池模组总装线 2026-02-01

- 佛山工装板倍速链总装线 2026-01-31

- 阳江汽车电池模组总装线 2026-01-31

- 佛山总装线出厂价 2026-01-31

- 消毒柜总装线供应商家 2026-01-31

- 电动按摩机总装线供应商 2026-01-31

- 湖南全自动总装线 2026-01-31

- 北京车载冰箱总装线 02-01

- 安徽总装线非标设备 02-01

- 湖南定制总装线 02-01

- 广东总装线出厂价 02-01

- 揭阳上下循环倍速链总装线 02-01

- 湖北总装线产品介绍 02-01

- 投影仪总装线厂家电话 02-01

- 充电枪生产倍速链总装线分类 02-01

- 江西总装线 02-01

- 定制总装线哪家好 02-01