- 品牌

- 武汉创能

- 型号

- 创能

- 结构型式

- 分立式,台式,手持式,便携式,组合式

高压快充电池要求测试工装具备更高绝缘等级。新方案在接触片周围注塑一体式PTFE隔离墙,爬电距离≥8 mm,可承受1500 V DC长期工作;金属框架表面采用阳极氧化+等离子体电解氧化双层处理,耐压提升至3000 V。所有紧固件采用PA12绝缘材料,杜绝放电。配套的安全链系统在任何一道绝缘检测失败时立即切断高压,并在工控端生成符合IEC 61010的故障报告,保障操作人员人身安全。数字孪生技术开始应用于测试工装管理。每台工装出厂时赋予数字孪生体,实时上传接触电阻、温度、循环次数等数据至云端;AI算法预测接触片剩余寿命,并在磨损达到阈值前自动推送备件订单。工程师可通过VR眼镜远程查看工装内部结构,指导现场更换。某头部电池厂接入该系统后,工装故障停机时间下降45%,备件库存降低30%,年度综合节省费用超千万元。

软包电池测试工装的兼容性设计是其核心竞争力之一,尤其适用于多规格、小批量定制化电池生产场景。传统工装多为固定尺寸设计,更换电池型号时需整体更换工装,耗时费力且增加生产成本。新一代测试工装采用模块化、可调节设计,通过更换定位块、调整压紧行程、切换探针模组等方式,可快速适配不同厚度(0.5-20mm)、不同长宽尺寸的软包电池,切换时间控制在5分钟以内。部分工装还支持自动识别电池型号,通过内置传感器检测电池尺寸后自动调节各模块参数,实现无人化快速切换,大幅提升生产线的柔性生产能力。武汉软包电池测试工装测试盒稳定软包电池测试工装,保障测试连贯,降低测试误差风险。

温度模拟功能已成为软包电池测试工装的标配。通过在定位板内嵌入薄膜加热器与Pt100传感器,可在30 s内将电池表面温度升至80 ℃,控温精度±1 ℃;同时预留液冷通道,支持-20 ℃低温测试。温控模块与测试系统闭环通讯,软件可编辑任意温度曲线,完成高温循环、热冲击等工况评估。为防止结露,工装还集成微型氮气吹扫口,在低温测试前置换腔体内湿气,确保数据重复性及电池安全。针对高能量密度电池,测试工装需承受更大电流而不发热。业界方案是在接触片内部蚀刻微流道,通入绝缘冷却液,实现接触片本身主动散热。实测在200 A持续载流条件下,接触片温升<15 ℃,明显低于传统结构的40 ℃。流道采用真空扩散焊密封,长期承压0.6 MPa不泄漏。该设计使同一套工装即可覆盖50-300 A全量程测试,减少企业因电流等级不同而重复采购工装的成本。

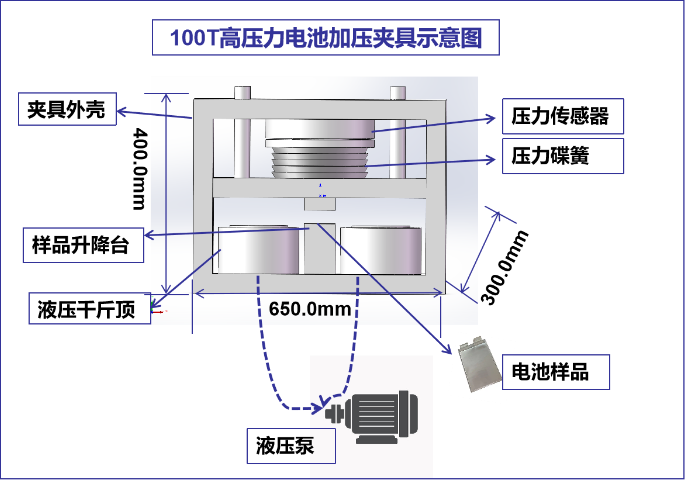

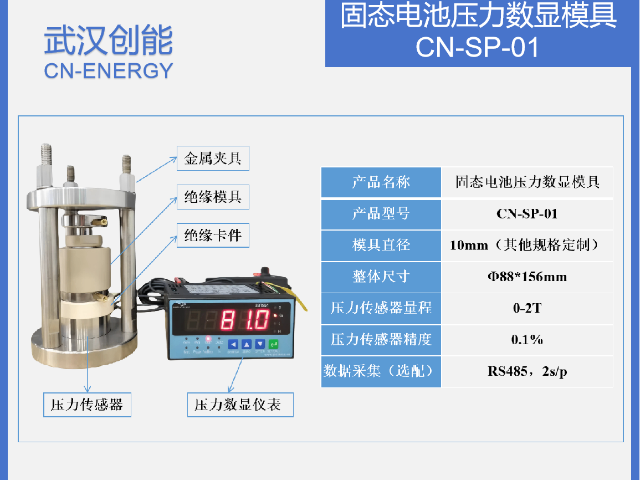

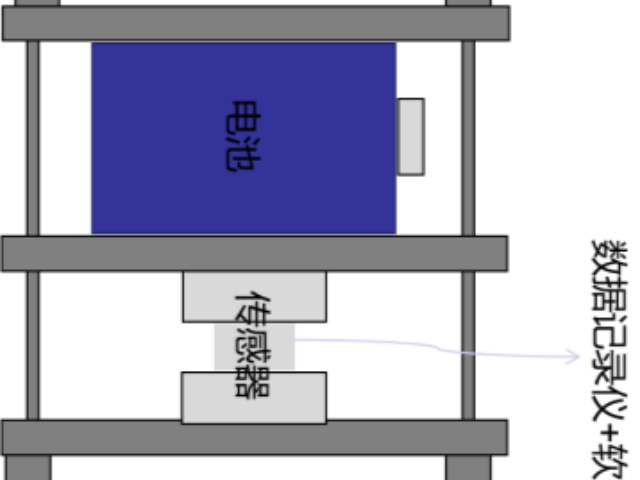

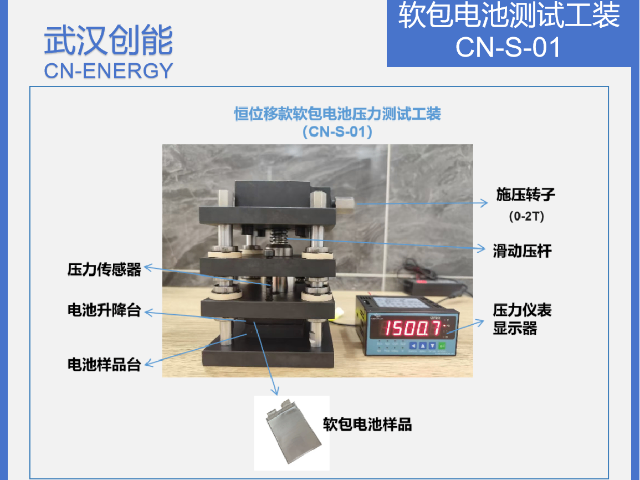

压力测试工装恒位移款软包电池压力测试工装(CN-S-01):主要用于测试验证小软包电池在恒位移条件下的电化学性能。其尺寸为长宽高 = 120*120*170mm,重量为 9.5KG。恒压力款软包电池压力测试工装(CN-S-02):可提供恒定压力环境,测试软包电池在不同特定恒压力下的性能。其长宽高 = 120*120*200mm,重量为 10.5KG,压力传感器量程 0-5T 可选,精度 0.1%-0.3%。软包电池高压力(0-50T)测试工装:可用于研究不同尺寸软包电池在充放电过程中的压力变化行为。主要由手动高压力机械压具、压力传感器、压力显示仪表三部分构成。 智能识别软包电池测试工装,快速匹配电池参数。

现代测试工装是“机电软”一体化的产物,其软件控制系统是大脑。控制软件不仅驱动充放电设备、温控箱、压力伺服机构,还实时采集来自工装内部传感器(电压、温度、压力、位移、气体)的所有数据。软件需具备灵活可编程的测试序列编辑功能,允许工程师自定义复杂的多步骤测试流程。数据管理模块需安全存储海量时间序列数据,并提供可视化工具和初步分析功能。高级系统还集成数字孪生模型,能根据测试数据实时更新电池模型参数。软件与工装硬件的深度集成,实现了测试过程的自动化、精确化和可追溯化,是提升研发效率的关键。高效软包电池测试工装,节省时间成本,加速产品研发。武汉叠片软包电池测试工装价格

稳定输出软包电池测试工装,保障测试数据稳定可靠。济南软包电池测试工装工艺流程

针对软包电池叠片工艺与卷绕工艺的差异,测试工装也进行了针对性设计,以适配不同工艺电池的测试需求。叠片软包电池具有内阻小、循环寿命长但结构对称性要求高的特点,工装定位模块采用双向限位设计,确保电池叠层结构不发生偏移,压紧模块采用均匀分压结构,避免局部压力过大导致叠层错位。卷绕软包电池则存在极耳位置精度要求高的特点,工装配备极耳准确定位装置,通过视觉引导与机械校正结合的方式,保证极耳与探针的准确对接,同时优化压紧力分布,避免电池卷芯变形影响测试结果。济南软包电池测试工装工艺流程

高压快充电池要求测试工装具备更高绝缘等级。新方案在接触片周围注塑一体式PTFE隔离墙,爬电距离≥8 mm,可承受1500 V DC长期工作;金属框架表面采用阳极氧化+等离子体电解氧化双层处理,耐压提升至3000 V。所有紧固件采用PA12绝缘材料,杜绝放电。配套的安全链系统在任何一道绝缘检测失败时立即切断高压,并在工控端生成符合IEC 61010的故障报告,保障操作人员人身安全。数字孪生技术开始应用于测试工装管理。每台工装出厂时赋予数字孪生体,实时上传接触电阻、温度、循环次数等数据至云端;AI算法预测接触片剩余寿命,并在磨损达到阈值前自动推送备件订单。工程师可通过VR眼镜远程查看工装内部结构,...

- 辽宁高压力软包电池测试工装工艺流程 2026-02-01

- 宁波恒压软包电池测试工装要求 2026-02-01

- 辽宁实验室软包电池测试工装公司推荐 2026-02-01

- 上海固态软包电池测试工装要求 2026-01-31

- 东莞恒位移软包电池测试工装工艺流程 2026-01-31

- 黑龙江固态软包电池测试工装 2026-01-31

- 吉林恒压软包电池测试工装价格 2026-01-31

- 宜昌实验室软包电池测试工装要求 2026-01-31

- 广东实验室软包电池测试工装 2026-01-31

- 恒位移软包电池测试工装工艺流程 2026-01-31

- 山西高精度软包电池测试工装要求 2026-01-31

- 襄阳高精度软包电池测试工装 2026-01-30

- 四川恒位移软包电池测试工装公司推荐 2026-01-30

- 叠片软包电池测试工装测试盒 2026-01-30

- 江西恒位移软包电池测试工装要求 2026-01-30

- 江苏高精度软包电池测试工装工艺流程 2026-01-30

- 黑龙江固态软包电池测试工装 01-31

- 吉林恒压软包电池测试工装价格 01-31

- 宜昌实验室软包电池测试工装要求 01-31

- 广东实验室软包电池测试工装 01-31

- 吉林锂离子电池加压测试公司推荐 01-31

- 恒位移软包电池测试工装工艺流程 01-31

- 福建实验室软包电池测试工装测试盒 01-31

- 黑龙江叠片软包电池测试工装工艺流程 01-31

- 呼和浩特恒压软包电池测试工装测试盒 01-31

- 珠海叠片软包电池测试工装 01-31